El caso de empresa ABB Trafo, empresa española del grupo empresarial sueco-suizo Asea Brown Boveri, explica en este artículo cual ha sido la experiencia vivida en la reciente implantación de un Proyecto de Reingeniería de Procesos como estrategia de Cambio y factor clave de competitividad.

La fábrica de transformadores ABB Trafo de Zaragoza, se había distinguido siempre por su prestigio nacional y por su producto tecnológicamente competitivo.

Sin embargo, se había planteado unos ambiciosos objetivos de crecimiento a partir de los cuales no era suficiente el mercado nacional al que se dirigía. Por ello ABB Trafo decidió ampliar su mercado ofreciendo sus productos de vanguardia al mercado europeo.

Ello requería iniciar un proceso de cambio rápido en aquellos aspectos donde más incidiría la nueva situación: Capacidad de producción.

Nuevas exigencias respecto al producto.

Nuevos ciclos de producción y plazos de entrega.

El reto de abrirse al mercado europeo suponía buscar nuevas estrategias de acción.

Por ello, ABB Trafo decidió dar un giro a la trayectoria habitual mantenida hasta ahora enmarcada dentro de Procesos de Mejora Continua y Calidad Total para iniciar un ambicioso Proyecto de Reingeniería de Procesos.

“El salto que teníamos que dar era muy importante, no era aplicable una Mejora Continua, los cambios tenían que ser drásticos y en un tiempo muy reducido”, explica Joaquín Lancis, Responsable del Proyecto de Reingeniería y actual Customer Focus y Supply Manager.

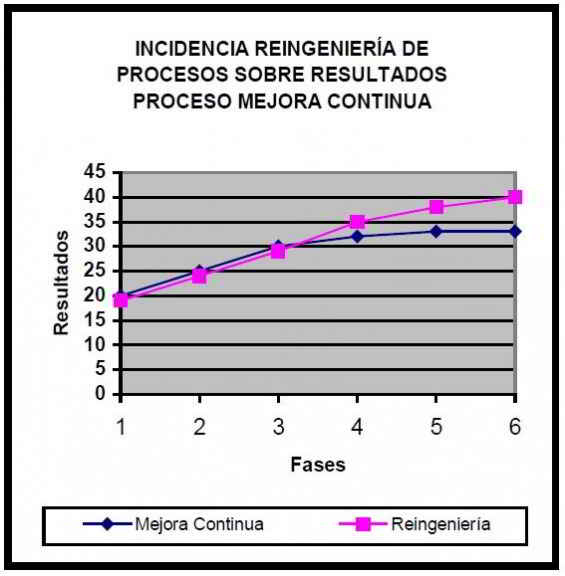

Dentro de un Proceso de Mejora Continua, donde los cambios se producen de forma constante pero lenta, un Proyecto de Reingeniería sería como lanzar un cohete a propulsión, que permite conseguir cambios en un corto período de tiempo.

Así, tras una etapa de diagnóstico para analizar las potencialidades de ABB Trafo, se confeccionó un informe y se constituyó un equipo de trabajo con dedicación total al Proyecto.

Posteriormente, se trasladó a todo el equipo a la fábrica de Vaasa en Finlandia para formarlo en la herramienta de simulación RPS (Real Process Simulation), que sería la utilizada para poner en marcha el Proyecto de Reingeniería de Procesos.

Una vez formado, el equipo estableció el alcance y objetivos del Proyecto a la vez que diseñó las primeras líneas del plan de acción y marcó un ambicioso calendario: Terminar el Proyecto de Reingeniería en tan solo un año.

Para poner en marcha el Proyecto de Reingeniería se utilizó la herramienta de simulación RPS (Real Process Simulation).

Pero ¿qué es la RPS?. La herramienta de simulación RPS es un juego de mesa con el que se consigue que los participantes simulen el proceso de fabricación o de diseño mediante tarjetas de distintos colores que representan:

Cada transformador.

Personas del taller.

Diversos recursos como máquinas, moldes, etc.

Cada etapa del proceso.

En la RPS cada uno de los participantes va cumplimentando durante una hora todas las operaciones de las jornadas de trabajo (mediante un reloj de alta velocidad). Cada jugador cumplimenta su tarjeta y la pasa al siguiente cuando termina su operación en el tiempo especificado. Conforme va pasando el juego se observan los cuellos de botella que hay en el taller y donde falla el proceso.

La utilidad de este juego es que permite a los participantes ver y entender el proceso completo.

“Con este juego se vio que una gran mayoría de problemas se podían resolver cambiando simplemente el proceso de trabajo”, explica Joaquín Lancis.

Se consiguió que los trabajadores no se preocuparan exclusivamente de su trabajo sino también del proceso entero de la línea, lo cual mejoró tanto los resultados como el clima laboral.

Uno de los resultados clave de la RPS fue la implantación de la Pizarra, que consistió en un tablón donde se expusieron los procesos, fases y resultados.

La utilización de la Pizarra permitió que todos vieran la marcha de la totalidad del proceso de fabricación. En ella, cada uno anotaba el trabajo que terminaba y decidía cuál debía ser su próxima tarea, por lo que se perdió la dependencia con el Jefe de Taller, de forma que el trabajo de la fábrica resultó así más fluido, estimulante y eficiente.

Por otro lado, se consiguió que los trabajadores no se preocuparan exclusivamente de su trabajo sino también del proceso entero de la línea, lo cual mejoró tanto los resultados como el clima laboral.

Los tiempos de ciclo de fabricación se redujeron de 15 a 7 días.

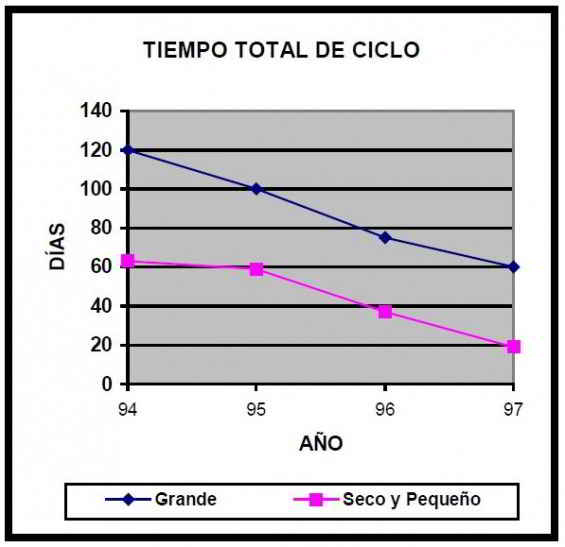

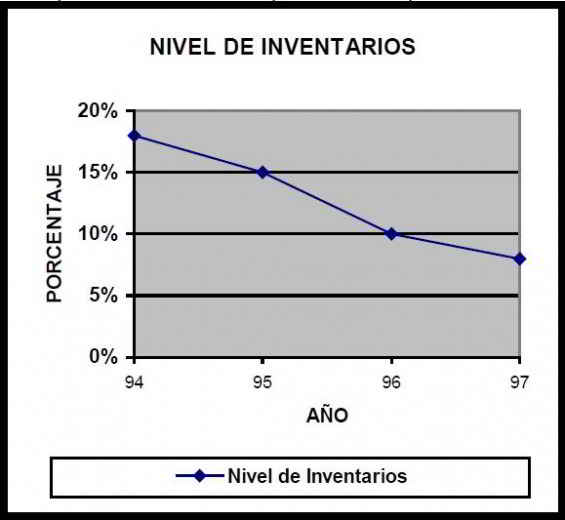

Otros resultados relevantes se refirieron al tiempo total de ciclo de fabricación, que se redujo en una tercera parte y a un descenso del nivel de inventarios del orden del 50 %.

Los resultados obtenidos hasta el momento han sido muy satisfactorios, con una reducción que representa una tercera parte del tiempo total

El stock y el nivel de inventarios está descendiendo en un 50 %.

Tras un año de esfuerzo, el cambio vivido en ABB Trafo fue arrollador, reorganizar el trabajo en el taller dio su fruto:

Los tiempos de ciclo de fabricación se redujeron de 15 a 7 días.

Se redujo también la “obra en curso”.

“Cada trabajador controlaba su stock mínimo, lo que permitió tener sólo el stock necesario y por tanto reducir sustancialmente el coste de producción”.

Los empleados destacaron que había más libertad para discutir cual era la mejor manera de hacer un trabajo, que se buscaban mejoras para todos y que se tenía mayor información.

Por otro lado, la actitud del personal era más positiva, el nivel de motivación subió y había una mayor cooperación y productividad.

La mejora conseguida fue tal, que actualmente ABB Trafo es el punto de mira del Grupo ABB, que les considera y exige que sean fábrica modelo.

Un Proceso de Mejora Continua puede propiciar y facilitar el inicio de un Proyecto de Reingeniería de Procesos que a su vez se perfecciona y estabiliza en la nueva situación a través del Proceso de Mejora Continua.

Pero para ABB Trafo, el proceso de Mejora Continua no finalizaba con el fin del Proyecto de Reingeniería:

Se formó un nuevo departamento llamado Ingeniería de Procesos que recientemente puso en marcha su primer proyecto de Mejora Continua: El SEIS-SIGMA.

Y es que, como aseguran Hammer y Stanton, los gurús de la Reingeniería, la mejor forma de optimizar su aplicación es dentro de contextos de Mejora Continua y Calidad Total, puesto que ambas opciones, Reingeniería y Calidad Total, centran la atención en los clientes, se orientan hacia los procesos y buscan la mejora de resultados, por lo que se crean sinergias que potencian los resultados de un Proyecto de Reingeniería.

Como aseguran Hammer y Stanton, los gurús de la Reingeniería, la mejor forma de optimizar su aplicación es como siguiente paso de la gestión de la Calidad Total, en contextos de Mejora Continua.

En definitiva, gracias a la fuerza propulsora de Cambio generada por la implantación de un Proyecto de Reingeniería de Procesos dentro de un contexto de Mejora Continua que actuó como factor clave de competitividad, ABB Trafo alcanzó sus objetivos de mejora a fin de introducirse en el mercado europeo.

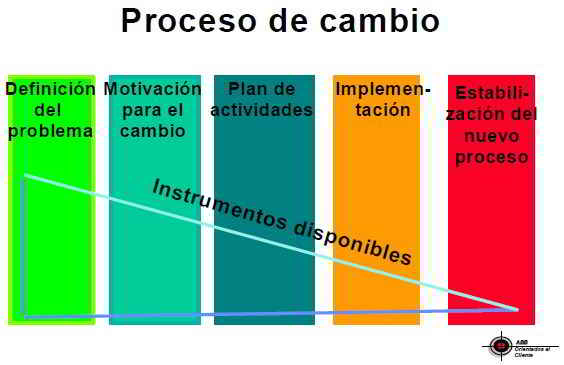

Aunque en el mundo empresarial siempre se han invertido grandes esfuerzos en mejorar, éstos casi siempre se han centrado en las primeras fases del proceso de cambio (definición del problema, motivación y plan) lo que ha generado tener una tener una gran experiencia sobre ellas. No obstante, es justamente de las fases más difíciles (implementación y estabilización) de las que se tiene menos experiencia. Ello explicaría la dificultad para estabilizar y obtener resultados visibles de estos procesos de cambio.

De hecho, la mejora conseguida fue tal, que actualmente ABB Trafo es el punto de mira del Grupo ABB que les considera y exige que sean fábrica modelo

Mejora Continua:

Los procesos de Mejora Continua generan pequeños cambios a lo largo del tiempo, hasta el momento en que estos cambios son tan pequeños, que apenas se perciben o afectan a los resultados.

Reingeniería:

Dentro de esta tendencia, un Proyecto de Reingeniería es capaz de volver a provocar cambios drásticos e inmediatos que de otra forma no se darían.

No obstante, las resistencias y los procesos de adaptación amortiguan los resultados de forma que el incremento de resultados se produce no a modo de punta sino de forma dilatada en el tiempo.