Este artículo constituye una revisión teórico-conceptual relacionada con la logística, la gestión de compras, almacenes e inventarios, haciendo más énfasis en este último. También se explica muy brevemente cuáles son los modelos económico–matemáticos utilizados para definir la política de inventario de cualquier organización.

Surgimiento y evolución del concepto de Logística.

La actividad empresarial está caracterizada por su entorno cambiante y cada vez más dinámico, de ahí la necesidad de que las empresas busquen nuevos enfoques de gestión que le permitan ser cada vez más eficientes y competitivas. La Logística Empresarial entendida como componente estratégico para lograr la satisfacción de los clientes y trabajar en el control y reducción de los costos sin afectar la calidad y los ingresos, permite lograr la eficiencia y competitividad requerida.

La palabra Logística proviene del griego “logistikos”, que significa saber calcular. El término Logística surge desde el año 480 a.n.e cuando se les llamaba logísticos a los funcionarios atenienses encargados del almacenamiento y traslado de cargas entre Atenas y las islas de la Liga de Délos. Mientras que, las actividades que hoy se reconocen como actividades logísticas surgen en la prehistoria de la humanidad, en el período neolítico en Egipto hace unos 7000 años, asociada al inicio de las actividades agrícolas.

No es hasta el año 1945 que se relaciona la logística con el desarrollo empresarial a partir de documentos escritos por el teniente coronel de Infantería de la Marina de los Estados Unidos Cyrus G.Thorpe, considerado el padre de la logística. Desde el ámbito empresarial algunos conceptos pueden ser citados(Jova, Y n.d.):

Según el Council of Logistic Management en 1986 afirma que: “La logística es todo el proceso de planificación, implementación y control eficiente del flujo efectivo de costes y almacenaje de materiales, inventarios en curso y productos terminados, así como la información relacionada desde el punto de origen hasta el punto de consumo con el fin de atender las necesidades del cliente”.

Por su parte, Ronald H. Ballou (1991) plantea que “La logística empresarial abarca todas las actividades relacionadas con el traslado-almacenamiento de productos que tiene lugar entre los puntos de adquisición y los puntos de consumo”.

Por último la definición de logística asumida por la Doctora Maritza Ortiz plantea que: “aborda el estudio de un conjunto de actividades que se ejercen sobre los flujos materiales, informativos, financieros y de decisiones desde un origen hasta un destino, con el objetivo de brindar un servicio que se ajuste a las necesidades y requerimientos de los clientes internos o externos a la organización, a un costo razonable, con la calidad requerida y en el momento oportuno, permitiéndole ocupar una posición competitiva ventajosa”.(Ortiz Torres 2004)

La Dra. Maritza Ortiz resume la evolución de la logística en cuatro grandes etapas y destaca los elementos que identifican a cada una de ellas.

- Etapa de crecimiento (Década del 50 y principio de la década del 60). Se desarrollan las bases teóricas del concepto de la Logística lo que provocó un aumento de las capacidades productivas, provocando como consecuencia una política de marketing con el fin de aumentar las líneas de productos y la venta de los mismos a través de múltiples canales de distribución. Surge la distribución física como vía para desarrollar una lógica que permitiera controlar y contener los costos asociados a las nuevas políticas de marketing, convirtiéndose el concepto de costo total en un elemento fundamental para el desarrollo de la logística.

- Etapa de madurez (Finales de la década del 60 y toda la década del 70). Se desarrolla y consolida el papel de la distribución física, surge la gestión de materiales, abarcando las actividades vinculadas al movimiento y almacenamiento hasta y durante el proceso de producción y comienza a producirse una integración de las actividades comprendidas en la gestión de materiales y en la distribución física, ya que ambas se ocupan de proporcionar un determinado nivel de servicio al cliente al menor costo posible. Utilizan el enfoque de sistema como base de su principio de integración.

- Etapa de desarrollo y consolidación (Década del 80 y principios de la década de los 90). Se caracteriza por reconocer la necesidad de gestionar la totalidad del proceso logístico, el cliente pasa a ser la figura principal del proceso y los sistemas de información alcanzan gran protagonismo. Se integran todos los elementos que conforman la cadena logística. Es el surgimiento de la llamada Logística Integral.

- Etapa contemporánea (finales de la década del 90 hasta nuestros días). Logística Global e Internacional. La aceleración de la globalización de los mercados ha llevado a los procesos logísticos a desarrollar estrategias con un enfoque global, lo que ha dado en llamarse organizaciones logísticas de clase mundial encargadas de gestionar los flujos de productos alrededor del mundo, sobre la base de la integración de toda la cadena logística.

Los sistemas logísticos y las actividades logísticas.

La logística toma apoyo en todas las áreas de la empresa, es un proceso integral que enlaza dinámicamente los subsistemas de Aprovisionamiento, Producción y Distribución, siendo necesario, para su éxito, que actúe como un sistema que vaya más allá de las fronteras tradicionales de la empresa y que abarque los flujos de materiales, servicios e información, desde el mercado de los proveedores hasta el producto y/o servicio que reciba el cliente. La organización debe ser observada de forma integral, relacionando todas las áreas funcionales.

Para diseñar los sistemas logísticos es necesario llevar a cabo un sistema integrado de recursos y actividades que permita atender el mercado objetivo, con elevado nivel de servicios, al menor costo posible y con la mejor calidad.

Los recursos básicos que conforman un sistema logístico son el hombre, los medios de trabajo y los objetos de trabajo, de ahí que la gestión de los sistemas logísticos desde el punto de vista de los recursos consista en determinar, monitorear y ajustar las variables de los mismos que garanticen eficientemente atender el mercado objetivo con el nivel de servicio fijado. Por otra parte, están formados por un grupo de actividades que son parte de la logística y varían de empresa a empresa dependiendo de las características de la misma, de la estructura organizativa y de sus funciones.

Respecto al concepto de sistema logístico existen numerosos criterios. Uno de ellos es la definición dada por la Dra. Martha I. Gómez Acosta y el Dr. José Acevedo Suárez, reconociéndolo como “la red de unidades autónomas y coordinadas que permiten garantizar la satisfacción de los clientes finales en el tiempo, calidad, cantidad y costos demandados”. (Gomez & Acevedo 2002)

Los sistemas logísticos se encuentran divididos en cuatro subsistemas:

Logística de Aprovisionamiento: Está relacionado con la primera fase del flujo de mercancías. Tradicionalmente se ha visto como el proceso de adquisición y almacenamiento de productos. Se puede explicar también como el traslado desde los proveedores, en el mercado suministrador, hasta el almacén de entrada de la empresa de materias primas, partes, piezas, materiales, etc., aunque se puede dar el caso que ocurran flujos de mercancías directamente desde el proveedor hasta el proceso de producción. Es importante señalar que en las empresas comerciales o de servicios también está presente el aprovisionamiento, pero en estos casos está relacionado con la adquisición de productos terminados para satisfacer las exigencias del cliente final.

Logística de la producción: Está relacionado con la segunda fase del flujo de mercancías. Comprende la transformación de las materias primas y materiales en productos terminados hasta colocarlos en los puntos de ventas donde lo adquieren los clientes finales. Incluye también actividades como la transportación, almacenaje, manipulación, control de la calidad, manejo de inventarios, entre otras. Está presente todo lo relacionado con el almacenamiento de productos en procesos.

Logística de la Distribución: A través de esta fase se gestionan los flujos de los productos terminados, es decir, desde el almacén de ventas hasta el cliente final en el mercado de suministradores. Se apoya en el uso de almacenes que sirven de intermediarios entre el productor y el cliente final.

Logística de Retorno: En esta fase se establece la nueva utilización que se le dará a los productos finales y a los desechos, una vez concluido su ciclo de vida. Es muy importante tener en cuenta los envases que puedan ser reutilizados, así como las devoluciones.

Actividades logísticas.

La Logística de forma global aborda un conjunto de actividades interdependientes. Estas actividades pueden dividirse, según Ronald Ballou (Ballou 1991), en actividades claves y actividades de soporte.

Actividades claves:

- Servicio al cliente: Puede representar el éxito de la empresa, por lo que todas las áreas funcionales de la misma deben de estar preparadas para lograr dicho objetivo. Desde la óptica del vendedor o el prestatario del servicio los factores tiempo, disponibilidad, calidad, confiabilidad, conveniencia y comunicación, son los que estarán en la imagen que el cliente se lleve de un producto, proveedor o distribuidor, por tanto, constituyen un factor de competitividad cuando el cliente tiene varias opciones de elección. Deben determinarse los gustos, deseos del cliente hacia el servicio logístico, así como su nivel de satisfacción con respecto al producto o servicio.

- Transporte: Según el tipo de mercancía se selecciona el medio de transporte más adecuado para garantizar el abastecimiento, se selecciona el modo y el medio de transporte, se establecen las rutas más convenientes y se realiza una organización y planificación de los vehículos.

- Gestión de inventarios: Dado que no es posible producir y vender al unísono, estos tienen como objetivo mantener la disponibilidad del producto cuando el cliente lo solicite, por lo que, según el tipo de producto y cliente, se establecerán las políticas de gestión de inventarios para la toma de estas decisiones. Es necesario tener en cuenta que existen varios tipos de inventarios y algunos no están en correspondencia con esta definición como es el caso de los inventarios de materias primas y materiales y de producción en proceso.

- Procesamiento de pedidos: Procedimiento de interacción entre la gestión de pedidos y la de inventarios. Comprende la selección de la orden y del embarque, la factura y la recepción del pago. La distribución se hace a partir de la orden del cliente y es primordial reducir al mínimo el tiempo entre el levantamiento de un pedido y el pago del mismo.

Actividades de soporte:

- Almacenamiento: Es la conservación de los productos objeto de inventarios. Está condicionado a la forma, tamaño, peso, calidad, resistencia y empaque de las mercancías. Los lugares de almacenaje deben garantizar una óptima protección de estos para que mantengan sus características físicas y de calidad. Su eficiencia está en almacenar en óptimas condiciones el máximo de mercancías con el mínimo espacio.

- Manejo de mercancías: Está compuesto por todos aquellos procesos que se ejercen sobre el producto y que facilitan su llegada al destino final en óptimas condiciones. Es necesario realizar la selección de equipo, los procedimientos de preparación de pedidos y el almacenamiento y recuperación de las mercancías.

- Compras: Está estrechamente relacionada con la política de gestión de inventarios que establece la entidad. Incluye la selección de los proveedores y del momento de compra, el cálculo de las cantidades a comprar y necesita de un riguroso seguimiento. Esta decisión debe tener en cuenta además las características o requerimientos del almacén.

- Gestión de información: Implica captar, registrar, almacenar, procesar datos, estar atento a los requerimientos externos e internos de la organización, intercambiar con el entorno y retroalimentarse. Se emplea la recopilación, almacenamiento y manipulación de información, el análisis de datos y procedimientos de control.

Gestión de Aprovisionamiento.

La gestión de aprovisionamiento es una función fundamental dentro de una empresa ya que es la que provee a la misma de los bienes y servicios que requiere para su funcionamiento. El aprovisionamiento constituye una función básica en cualquier empresa ya sea productiva o de servicios.

Repetidamente se confunde el término aprovisionamiento con la compra, mientras que, las compras juegan un papel elemental pero solo ocupan una parte dentro del mismo.

El objetivo general de esta función se basa en alcanzar la eficiencia y eficacia de la empresa mediante la cadena logística.

Eficacia: consiste en que el producto o servicio esté disponible cuando se necesite, con la calidad adecuada, la cantidad necesaria y en el plazo oportuno.

Eficiencia: desde la eficiencia, los aprovisionamientos tratan de conseguir que el costo de los recursos empleados para realizar las distintas actividades sea el óptimo.

Existen diferentes opiniones o conceptos sobre el aprovisionamiento entre los que encuentran:

Jordi Pau i Cos dice que “el aprovisionamiento es el conjunto de operaciones que realiza una empresa a fin de disponer y mantener los materiales y artículos idóneos en la cantidad correcta, en el tiempo oportuno y con el menor costo posible”.(Pau i Cos & Gasca 1998)

Según Fusté Dukarte la función del aprovisionamiento es “garantizar que los suministros estén disponibles, en el lugar correcto en el momento oportuno en la cantidad necesaria, con la calidad adecuada y al menor costo posible para satisfacer al consumidor previsto”.(Fusté et al. 1999)

Por otra parte, la Dra. Maritza Ortiz define el aprovisionamiento como “La función logística que gestiona todo el proceso de provisión de los recursos necesarios para el funcionamiento exitoso de la empresa, a través de la cadena logística”.(Ortiz Torres 2004)

La logística de aprovisionamiento debe cumplir con las siguientes actividades (Ortiz Torres 2004):

- Prever las necesidades de la empresa.

- Planificarlas en el tiempo.

- Expresarlas en términos adecuados desde el punto de vista descriptivo en forma cuantitativa y cualitativa.

- Buscar en el mercado los productos que la satisfacen.

- Adquirir los productos.

- Asegurarse que son recibidos en las condiciones demandadas.

- Pagar los productos adquiridos.

La gestión de aprovisionamiento comprende tres actividades básicas:

- La gestión de compras: Adquirir los materiales necesarios para la elaboración o comercialización de los productos.

- La gestión del almacenamiento: Gestionar el almacenaje de los productos, manteniendo los stocks mínimos de cada material.

- La gestión de inventarios: Controlar los inventarios y los costos asociados a los mismos.

Gestión de Inventario

Las funciones de compras, almacenamiento e inventarios se encuentran estrechamente relacionadas pues, para lograr una adecuada gestión de compras, es necesario conocer la capacidad disponible de almacenamiento, ya que, una vez comprados los productos, estos deben ser trasladados al almacén para su conservación y custodia hasta tanto se presente la demanda del cliente. Pero, ¿cuándo y qué cantidades comprar?

Precisamente, es el gestor de inventarios quien se encarga de realizar estos cálculos teniendo en cuenta pronósticos de demanda ya realizados, conjuntamente con la determinación de los niveles máximo, mínimo y promedio de los inventarios. Estas cifras deberán complementarse con la determinación del espacio que ocuparán estos productos en el almacén.

Ahora bien, ¿qué entender por inventario? Al respecto existen disímiles opiniones.

Según Shroeder “un inventario es una cantidad almacenada de materiales que se utilizan para facilitar la producción o para satisfacer la demanda del consumidor” (Shroeder, 1993, pág. 325) y para Rafael Ramos Díaz, “el inventario es una acumulación de materiales en el espacio y el tiempo” (Ramos Díaz, 1995, pág. 6).

Para la Dra. Maritza Ortiz Torres, inventario no es más que “el conjunto de recursos que son capaces de satisfacer una necesidad y se encuentran almacenados, en espera de que se produzca la demanda para satisfacerla” (Ortiz Torres, 2004, pág. 37).

Actualmente dicho término ha sido utilizado como sinónimo de la palabra stocks y viceversa, debido a las traducciones realizadas de textos en idioma inglés. Otros autores de habla hispana coinciden en plantear que una buena traducción de ambos términos sería existencias. Teniendo en cuenta lo anterior, todos estos vocablos referidos a un mismo fenómeno serán utilizados indistintamente en este trabajo.

Existen diversas clasificaciones de los inventarios teniendo en cuenta diferentes criterios. Según su naturaleza están los llamados inventarios de materias primas y materiales, de producción en proceso y de producción terminada; teniendo en cuenta la velocidad de rotación se dividen en los de frecuente o lento movimiento y los ociosos u obsoletos; y atendiendo a la posición en el proceso logístico se encuentran los denominados en existencias y los llamados en tránsito.

Teniendo en cuenta la opinión de algunos expertos podría plantearse que los inventarios cumplen al menos cinco funciones en la empresa (Cespón Castro & Amador, pág. 58):

- Permiten utilizar economías de escala.

- Equilibran la oferta y la demanda.

- Permiten la especialización en la producción.

- Permiten protegerse de la inseguridad de la demanda y del ciclo de abastecimiento.

- Actúan como colchón en los diferentes niveles de la cadena logística.

Una adecuada administración de los inventarios es sumamente importante para el buen funcionamiento de la entidad si se apela al impacto que los mismos tienen en la operación diaria de las empresas, la cantidad de dinero que un stock representa y los costos de mantenerlos una unidad de tiempo adicional; de ahí que gestionar las existencias de forma eficiente y eficaz resulta vital para el desempeño de cualquier organización.

Al respecto de la gestión de inventarios Jordi Pau planteó: “se entiende por gestión de stocks el organizar, planificar y controlar el conjunto de stocks, pertenecientes a una empresa” (Pau & Gasca, 1998, pág. 161), y para lograr lo anterior, menciona un conjunto de tareas, entre las que se encuentran:

- Fijar políticas y criterios para la regulación de los inventarios.

- Definir las técnicas a utilizar.

- Establecer métodos de previsión de necesidades.

- Determinar los momentos y cantidades de reposición.

- Controlar los movimientos de entradas y salidas.

Otra definición bien acertada es la ofrecida por la Dra. Maritza Ortiz Torres al plantear que la gestión de inventarios no es más que “un proceso de toma de decisiones, cuyo objetivo es, lograr la satisfacción del cliente al menor costo posible o a un costo económicamente razonable para la organización. Para lo cual, se deben dar respuesta a los siguientes problemas de decisión:

- Qué artículos deben incluirse en las existencias del almacén.

- Qué cantidad de artículos deben solicitarse cada vez.

- Cuándo se debe solicitar el pedido.

- Qué tipo de sistema de revisión de inventario se debe utilizar” (Ortiz Torres, 2004, pág. 40).

Durante varias décadas disímiles estudiosos del tema han dedicado su tiempo a elaborar diferentes modelos cuantitativos de inventarios que permiten gestionar eficientemente las existencias en las organizaciones, a partir de establecer políticas óptimas o económicamente ventajosas para el manejo de los mismos. Dichas políticas intentan responder básicamente a tres preguntas:

- ¿Cuándo pedir?

- ¿Cuánto pedir?

- ¿A qué costo?

Para decidir qué modelo de inventario utilizar, es preciso hacer una distinción con relación al nivel de dependencia de la demanda. Atendiendo a este apartado, los modelos pueden agruparse en dos grandes categorías:

- Modelos de Reaprovisionamiento no Programado: Se utilizan para el manejo de los inventarios con demanda independiente.

- Modelos de Reaprovisionamiento Programado: Se utilizan para el manejo de inventarios con demanda dependiente, es decir, los bienes se gestionan mediante políticas de requerimientos.

Los modelos de reaprovisionamiento no programado se clasifican en:

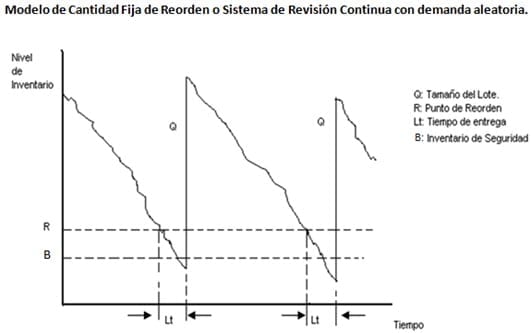

- Modelos de Cantidad Fija de Reorden o Sistema de Revisión Continua, según el cual se realiza un pedido cuando los inventarios decrecen hasta una cierta magnitud o “punto de pedido”. La cantidad a pedir será el “lote económico o lote óptimo”, y la demanda del bien o servicio puede ser determinista o aleatoria.

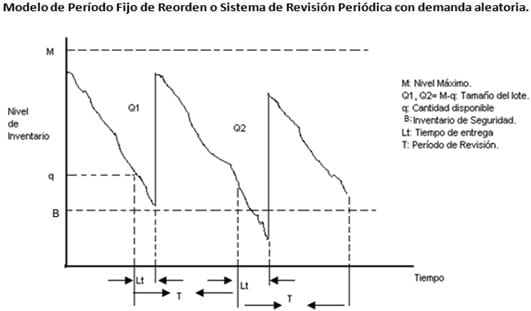

- Modelos de Período Fijo de Reorden o Sistema de Revisión Periódica, según el cual se realiza un pedido cada cierto tiempo previamente establecido. La cantidad a pedir será la que restablece un cierto “nivel máximo de existencias” o “nivel objetivo”. Igualmente la demanda del bien o servicio puede presentar un comportamiento determinista o aleatorio.

A continuación, se exponen las particularidades que encierra cada uno de los modelos de gestión de inventarios con demanda independiente y aleatoria.

Modelo de Cantidad fija de reorden o Sistema de Revisión Continua con demanda aleatoria.

Supuestos del modelo:

- Se conoce la demanda del producto para un horizonte de planificación dado, generalmente un año, siendo la tasa de demanda constante y continua.

- El producto se adquiere en lotes del mismo tamaño y se recibe y coloca en el inventario todo de una vez.

- El tiempo de entrega es conocido y constante.

- No se permiten inexistencias (faltantes).

- Se considera que los costos relevantes en esta situación son el costo de conservación y el costo de ordenar un pedido.

- Se quiere determinar el tamaño del lote o pedido a realizar que haga mínimo el costo total anual de inventario.

En este tipo de modelo la demanda (D) se satisface a partir del inventario que se tiene. Cuando el inventario baja a un punto de reorden(R) establecido, se coloca una orden de reabastecimiento siempre por la misma cantidad, de ahí que el modelo se llame de cantidad fija de reorden.

Modelo de cantidad fija de reorden o Sistema de revisión continua con demanda aleatoria

Fuente: Ortiz Torres, Maritza (2004): “Sistema para la gestión de inventarios mediante el uso de modelos cuantitativos en empresas comerciales y de servicios”. Pág. 44.

En este modelo, el tamaño óptimo de pedido o tamaño del lote (Q), se calcula aplicando la fórmula de Lote Económico o modelo de Cantidad Fija de Reorden con demanda determinista (EOQ), también conocida como Formula de Wilson[1].

El punto de pedido, se calcula adicionándole a la demanda durante el tiempo de entrega (d*L), el inventario de seguridad (B), el cual no es más que una cantidad adicional que se requiere para protegerse contra la aleatoriedad de la demanda y/o el tiempo de entrega del suministrador. El cálculo del inventario de seguridad está ligado a la determinación de la probabilidad de que un artículo se encuentre en existencia cuando es demandado, esta probabilidad puede ser determinada, contraponiendo el costo de conservación de los artículos (Ch) en el almacén y el costo de ruptura de stocks o agotamiento de existencias; o puede estar relacionado con el nivel de servicio fijado por la organización. También, para el cálculo del inventario de seguridad se tienen en cuenta, las desviaciones típicas de la demanda y/o tiempo de entrega según corresponda en cada caso.

La notación y forma de cálculo de las variables asociadas a este modelo se presentan a continuación:

| Notación | |

| D | Demanda en unidades al año |

| d | Demanda promedio diaria proyectada |

| Q | Tamaño del lote o pedido a solicitar |

| K | Costo unitario de adquisición del producto |

| Ch | Costo de conservación por unidad de producto al año |

| Co | Costo de ordenar un pedido ($/pedido) |

| L | Tiempo de entrega (días) |

| R | Punto de reorden (unidades) |

| Ct | Costo total de inventario |

| Z | Factor de confiabilidad asociado al nivel de servicio.

Se calcula mediante tablas de distribución de probabilidades |

| σd | Desviación típica de la demanda promedio diaria |

| σL | Desviación típica del tiempo de entrega |

| B | Inventario de seguridad |

Fuente: Elaboración propia.

Expresiones matemáticas:

Modelo de Período Fijo de Reorden o Sistema de Revisión Periódica con demanda aleatoria.

Cuando se administra el inventario utilizando un sistema de revisión periódica, se verifica la posición del stock a intervalos fijos de tiempo y se realiza un pedido por la diferencia entre el nivel máximo de reabastecimiento M o nivel objetivo, y el nivel de inventario que se tiene en el momento de la revisión, por tanto, siempre se ordena una cantidad variable.

Como ahora se supone demanda aleatoria y el período entre revisiones es fijo, pueden ocurrir faltantes en cualquier momento dentro del período entre revisiones T. Como resultado de lo anterior, en este tipo de modelo, el inventario de seguridad tiene que ser mayor si se quiere proporcionar el mismo nivel de servicio.

El nivel máximo de existencias o nivel objetivo se calcula, teniendo en cuenta, la demanda durante el período de revisión, más la demanda durante el tiempo de entrega, así como, el inventario de seguridad que, como en el caso anterior, tiene en cuenta el nivel de servicio fijado y la desviación típica de la demanda y/o del tiempo de entrega según corresponda.

Modelo de período fijo de reorden o Sistema de revisión períodica con demanda aleatoria

Fuente: Ortiz Torres, Maritza (2004): “Sistema para la gestión de inventarios mediante el uso de modelos cuantitativos en empresas comerciales y de servicios”. Pág. 46.

La notación y forma de cálculo de las variables asociadas a este modelo se presentan a continuación:

| Notación | |

| D | Demanda en unidades al año |

| d | Demanda promedio diaria proyectada |

| Q | Tamaño del lote o pedido a solicitar |

| K | Costo unitario de adquisición del producto |

| Ch | Costo de conservación por unidad de producto al año |

| Co | Costo de ordenar un pedido ($/pedido) |

| L | Tiempo de entrega (días) |

| R | Punto de reorden (unidades) |

| Ct | Costo total de inventario |

| Z | Factor de confiabilidad asociado al nivel de servicio.

Se calcula mediante tablas de distribución de probabilidades |

| σd | Desviación típica de la demanda promedio diaria |

| σD (T+L) | Desviación típica de la demanda durante el período de

reaprovisionamiento y el tiempo de entrega |

| B | Inventario de seguridad |

| M | Nivel Máximo hasta el que se ordena o nivel objetivo |

Fuente: Elaboración propia.

Expresiones matemáticas:

σD(T+L)

σD(T+L) =

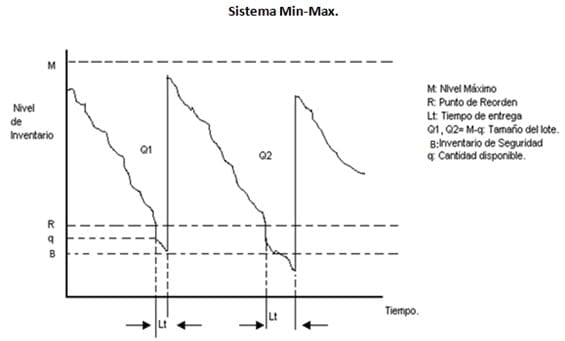

Sistema de Inventario Min-Max.

Los sistemas Min-Max constituyen una variante del sistema de Revisión Continua. Surgen debido a que en reiteradas ocasiones las fluctuaciones de la demanda son tal que los niveles de inventario pasarán a estar por debajo del punto de reorden sin igualarlo, lo cual puede implicar agotamiento o ruptura de existencias.

En este sistema, se realiza la revisión del inventario continuamente, y la política de inventario establece que el pedido se realizará cuando la cantidad disponible alcance o baje el punto de reorden, con la particularidad de que la cantidad a pedir no es fija, sino que es la diferencia entre el nivel máximo fijado y la cantidad disponible en el momento de la revisión. El gráfico siguiente muestra tal procedimiento:

Fuente: Ortiz Torres, Maritza (2004): “Sistema para la gestión de inventarios mediante el uso de modelos cuantitativos en empresas comerciales y de servicios”. Pág. 47.

La notación y forma de cálculo de las variables asociadas a este modelo se presentan a continuación:

| Notación | |

| D | Demanda en unidades al año |

| d | Demanda promedio diaria proyectada |

| Q | Tamaño del lote o pedido a solicitar |

| K | Costo unitario de adquisición del producto |

| Ch | Costo de conservación por unidad de producto al año |

| Co | Costo de ordenar un pedido ($/pedido) |

| L | Tiempo de entrega (días) |

| R | Punto de reorden (unidades) |

| Ct | Costo total de inventario |

| Z | Factor de confiabilidad asociado al nivel de servicio.

Se calcula mediante tablas de distribución de probabilidades |

| σd | Desviación típica de la demanda promedio diaria |

| σL | Desviación típica del tiempo de entrega |

| B | Inventario de seguridad |

| q´ | Cantidad de productos disponibles en el momento

en que se llega el punto de reorden. |

Fuente: Elaboración propia.

Expresiones matemáticas:

Si:

I Máx: Nivel de inventario máximo.

Q: Tamaño del lote.

R: Punto de reorden.

Q´´: Tamaño del pedido.

Una buena gestión de los stocks garantiza, entre otros elementos, que se cumpla el ciclo de operaciones de la empresa, pues una de las causas que pudieran demorar o interrumpir el mismo debido a insuficiencias en la generación de efectivo es, precisamente, el exceso de inventarios en cualquiera de sus manifestaciones. Esto trae como consecuencia una inadecuada estructura del activo circulante, de ahí que si el tiempo que requiere la empresa para convertir en dinero dichas existencias es muy grande, no podrá enfrentar sus obligaciones de pago por carecer del efectivo necesario.

Conclusiones

Una vez finalizada la presente investigación se puede concluir que la gestión del aprovisionamiento y específicamente la gestión de inventarios, influye significativamente en la situación económico-financiera de las empresas debido a su contribución a la reducción de los costos totales.

La tenencia de grandes niveles de inventarios disminuirá el beneficio que como promedio obtendrá la empresa por cada peso de capital invertido, lo que se traduce en un decrecimiento en los niveles de eficiencia empresarial. Por el contrario, un bajo monto de inventarios (que de hecho implica un bajo monto de capital circulante) propicia una mayor rentabilidad, pero incrementa el riesgo de interrupción de la operación. De ahí la necesidad de establecer políticas de gestión de los stocks que mantengan el equilibrio entre rentabilidad y riesgo para la entidad.

Bibliografía

- Arias Castillo, E. (2005): “Logística: un enfoque de gestión en la administración y desarrollo de las zonas francas y otros regímenes especiales en Cuba”. Tesis en opción del grado de Doctor en Ciencias Económicas. Ciudad Habana.

- , R. (1991): “Logística empresarial. Control y planificación”. Editorial Díaz Santos. Madrid.

- Casanova, A.; Cuatrecasas, L. (2001): “Logística Empresarial”. Ediciones Gestión 2000 S.A. Barcelona.

- Gómez, M. I.; Acevedo, J. A. (2010): “La Logística Moderna en la Empresa”. Editorial Félix Varela. La Habana.

- Gómez, M. I.; Acevedo, J. A. (2000): “Logística del Aprovisionamiento”. Colección Logística. Corporación Jonh F. Kennedy. Bogotá.

- Iresco, M. (1982): “Gestión de stocks”. Madrid.

- Ortiz Torres, M. (2004): “Sistema para la gestión de inventarios mediante el uso de modelos cuantitativos en empresas comerciales y de servicios”. Tesis en opción del grado de Doctor en Ciencias Económicas. Ciudad Habana.

- Pau i Cos, J.; Navascu y Gasca R. (1998): “Manual de Logística Integral”. Editorial Díaz Santos. Madrid.

- Shroeder, R. G. (1993): “Administración de Operaciones. Toma de decisiones en la función de operaciones”. Tercera Edición. Mc Graww-Hill. México.

- Stevenson, W., Hojati, M. (2001): “Production Operation Managemen”. Mc Graw-Hill. Ryerson Limited. Canadá.

- Tejero, A.; Juan, J. (2000): “Logística integral. La gestión operativa de la empresa”. Editorial ESIC. Madrid.

[1]Los modelos deterministas pueden ser consultados en Stevenson, W.; Hojati, M. (2001): “Production Operation Managemen”. Mc Graw-Hill. Ryerson Limited. Canadá. Pág. 423.