La seguridad e higiene industrial aplicadas en los procesos de producción, es un factor de suma importancia en toda industria, ya que tienen como objetivo el cumplimiento de la normas para salvaguardar la vida y preservar la salud y la integridad física de los trabajadores, lo cual permite tener un control sobre los métodos y procedimientos dentro de la industria, lo que se traduce en una reducción de costos y tiempo y un alto grado de producción, calidad y competitividad en el mercado.

INTRODUCCIÓN

Practicar una cultura de seguridad y prevención de riesgos, así como seguir y respetar las diferentes normas que cada empresa o fábrica debe tener, de acuerdo con las características propias de las actividades y procesos industriales que ahí se efectúen, permitirá alcanzar altos niveles de productividad y hacer más eficiente la gestión total de los procesos técnicos; ya que la seguridad industrial está directamente relacionada con la continuidad del negocio: en el mejor de los casos, el daño de una máquina, un accidente de trabajo o cualquier otro evento no deseado consume tiempo de producción y dinero y en otros casos, puede llevar al cierre definitivo de esta.

El presente ensayo estará dirigido al cuerpo directivo de la unidad productora, con la intención de que sirva como punto de referencia para la implementación de reglamentos y acciones que en el campo de la higiene y la seguridad aseguren la continuidad del proceso productivo.

Dicho ensayo estará dividido en tres capítulos, el primero seguridad e higiene industrial se centra en explicar de forma general qué se entiende por seguridad e higiene industrial, su objetivo primordial y los principales tipos de riesgos en los procesos de producción; el segundo capítulo fundamentos legales de la seguridad e higiene, mencionará las principales normas a cumplir dentro de la industria y, por último, el capítulo tres prevención de riesgos, se concentrará en mencionar cómo debe ser elaborado un programa de prevención y un programa de emergencia.

1. SEGURIDAD E HIGIENE INDUSTRIAL

1.1.CONCEPTOS BÁSICOS

La seguridad industrial es una disciplina que tiene como misión el estudio de los accidentes de trabajo analizando las causas que lo provocan, así como también controlar el riesgo de daños tanto a las personas como a los equipos y materiales que intervienen en el desarrollo de toda actividad productiva.

Para Mancera “la higiene industrial es la ciencia y el arte dedicados al reconocimiento, evaluación y control de aquellos factores ambientales que se originan en, o por los lugares de trabajo, los cuales pueden ser causa de enfermedades, perjuicios para la salud o el bienestar, incomodidades o ineficiencia entre los trabajadores, o entre los ciudadanos de la comunidad” (2012, p. 15). Ya sea que algunos de estos factores sean por condiciones inseguras o actos inseguros por parte del trabajador.

Las condiciones inseguras son aquellos factores del medio ambiente de trabajo que pueden provocar un accidente, por ejemplo, la suciedad y desorden en el área de trabajo o instalaciones en malas condiciones.

Un acto inseguro son las conductas por acción u omisión que conllevan a la violación de procedimientos, normas, leyes, reglamentos o prácticas seguras establecidas que puedan causar accidentes.

El objetivo de ambas disciplinas aplicadas a los centros de trabajo es salvaguardar la vida y preservar la salud y la integridad física de los trabajadores por medio del dictado de normas encaminadas tanto a que les proporcionen las condiciones para el trabajo, como a capacitarlos y adiestrarlos para que se eviten, dentro de lo posible, las enfermedades y los accidentes laborales.

Los accidentes de trabajo son toda lesión funcional y corporal, permanente o temporal, que causan la pérdida o reducción de la capacidad de trabajo. Se aplica a todo riesgo o acción que suponga una dolencia o daño para una persona mientras la misma se encontraba trabajando. Se incluyen accidentes en trayecto.

Los accidentes en trayecto son los que le ocurren al trabajador al trasladarse, directamente de su domicilio al lugar del trabajo, o de éste a aquél.

Un factor de riesgo es toda circunstancia o situación que aumenta las probabilidades de una persona de contraer una enfermedad o cualquier otro problema de salud.

A su vez, la seguridad e higiene industrial se relaciona con la ergonomía, con el fin de analizar todas aquellas exigencias que presenten los trabajadores y la maquinaria, al igual que adecuar equipos y herramientas, con el propósito de evitar todos aquellos factores ambientales que originan las enfermedades laborales.

La Ergonomía, que es la que se encarga de procurar la implementación de lugares de trabajo, diseñadas de tal manera que se adapten a las características anatómicas, fisiológicas y psicológicas de las personas que laboren en ese sitio.

1.2.TIPOS DE RIESGOS EN PROCESOS PRODUCTIVOS

Los trabajadores no crean los riesgos; en muchos casos, los riesgos están ya en el lugar de trabajo. Y es responsabilidad del personal encargado en materia de salud y seguridad laboral cuidar de que el trabajo sea más seguro modificando el lugar de trabajo y cualquier tipo de procedimientos de trabajo inseguros que existan. Es decir, que la solución consiste en suprimir los riesgos, no en esforzarse en que los trabajadores se adapten a unas condiciones inseguras.

En casi todos los lugares de trabajo se puede hallar un número considerable de riesgos. En primer lugar están las condiciones de trabajo inseguras patentes, como las máquinas no protegidas, los suelos deslizantes o las insuficientes precauciones contra incendios, pero también hay distintas categorías de riesgos insidiosos (es decir, los riesgos que son peligrosos pero que no son evidentes), entre otras se encuentran los siguientes:

-

RIESGOS LOCATIVOS

Se hace referencia a todos aquellos riesgos inherentes a las instalaciones físicas del sitio de labor, como son los espacios de trabajo y las estructuras propias de la edificación: pisos, techos, ventanas, barandas, ventilación y a procesos como el orden y la limpieza. Estos riesgos son una constante durante toda la jornada laboral, por lo tanto, constituyen una de las causas más frecuentes de accidentes y, de sus características (sean positivas o negativas), dependerá, en alto grado, la seguridad, el bienestar y la productividad de los empleados.

-

RIESGOS ELÉCTRICOS

Los peligros inherentes a un flujo de corriente eléctrica para una persona son principalmente por contacto, es decir, la electricidad pasa por el cuerpo y ese paso de corriente ocasiona lesiones, que dependiendo de factores como la tensión, la intensidad de la corriente, la resistencia y el tiempo del contacto puede ocasionar daños leves, severos y la muerte por electrocución. En segundo término, tiene que ver con la formación de chispas eléctricas, las cuales ocasionan quemaduras por las altas temperaturas de las mismas y por la radiación infrarroja y ultravioleta que también producen graves lesiones cutáneas y visuales.

-

RIESGO MECÁNICO

Son todos aquellos instrumentos que permiten realizar el trabajo de una manera ágil, eficiente, precisa y eficaz, tales como las herramientas y las máquinas. El empleo de máquinas, si bien ha liberado al hombre de gran parte del esfuerzo que exige su labor, ha sido también motivo frecuente de lesiones, dada su fuerza, velocidad y fuentes de energía.

Se calcula que del 10 al 15 por ciento de todos los accidentes de trabajo con lesión involucran a las máquinas; asimismo, se considera que el 19.2% de los accidentes con derecho a indemnización y el 3.1% de los accidentes fatales han sido resultado de la interacción hombre-máquina.

-

RIESGO POR INCENDIO

Tal como afirma Mancera «¿Es el fuego amigo o enemigo? Puede ser cualquiera de los dos. La diferencia la constituye el control. Al igual como nuestros antepasados aprendieron a controlar el fuego lo suficientemente bien como para ponerlo a trabajar para el progreso de la sociedad humana, de la misma forma, cada uno de nosotros realiza su parte individual – todos los días de nuestra vida para controlar el fuego como un amigo y prevenirlo como enemigo»(2012, p. 104).

Sí su utilización no se apega a parámetros de seguridad que lo mantengan bajo control, éste se convierte en una fuerza destructiva. El fuego incontrolado (incendio), ha dejado muchas víctimas humanas, daños materiales, pérdidas económicas, alteraciones en los procesos y en las empresas modernas, deterioro de la imagen institucional, entre otros muchos efectos negativos. No protegerse (y al hablar de protección se hace referencia al control de los factores de riesgo asociados a cualquier actividad que pueda generar un incendio), y pensar que los incendios son siniestros ajenos, es quizá el mayor error que se puede cometer, pues conlleva a no tomar las medidas de control necesarias para evitar que se presente.

-

RIESGO POR RUIDO

Los efectos de un ruido repentino e intenso, se deben a explosiones o detonaciones, cuyas ondas de presión rompen el tímpano y dañan, incluso, la cadena de huesillos; la lesión resultante del oído interno es de tipo leve o moderado. El desgarro timpánico se cura generalmente sin dejar alteraciones, pero si la restitución no tiene lugar, puede desarrollarse una alteración permanente. Los ruidos esporádicos, pero intensos de la industria metalúrgica pueden compararse por sus efectos, a pequeñas detonaciones.

-

RIESGO POR VIBRACIONES

Se considera vibración todo movimiento oscilatorio de un cuerpo sólido respecto a una posición de equilibrio o de referencia, sin que experimente desplazamiento. Dentro de los riesgos ocupacionales, frecuentemente no se da la importancia que tiene la exposición a las vibraciones, presentes en trabajos de martillado, operación de martillos neumáticos, conducción de vehículos, compactadores de suelos, taladros percutores y muchas otras herramientas cuya operación puede afectar al trabajador, especialmente en su sistema articular.

-

RIESGO POR TEMPERATURA

La temperatura es un factor de riesgo que puede afectar a los trabajadores si presenta niveles excesivos de calor o de frío. Dependiendo de los niveles de temperatura ambiental se puede hablar de problemas de confort térmico o de problemas de estrés térmico. Cuando los niveles de exposición al frío o al calor son muy altos o muy prolongados el cuerpo se vuelve incapaz de mantener constante la temperatura interna del cuerpo ocasionando efectos que pueden llegar a ser graves para la salud del trabajador.

-

RIESGO POR PRESIONES ANORMALES

Si bien es cierto que el hombre puede soportar variaciones considerables en las presiones atmosféricas, éstas pueden tornarse peligrosas cuando los cambios se producen con rapidez, sin dar tiempo al organismo para adaptarse a las nuevas presiones que deba soportar. Se debe recordar que los trabajos desarrollados en ambientes con presiones variables son catalogados como trabajos riesgosos, teniendo en cuenta que las presiones anormales pueden ocasionar daños graves en el organismo.

-

RIESGO POR ILUMINACIÓN

Hace referencia a toda eventualidad que surge en el ámbito laboral por la cantidad de luminosidad (exceso, carencia) o por sus defectos (centelleo, deslumbramiento, contrastes inadecuados). Si bien, la capacidad del ser humano para adaptarse al entorno es asombrosa, es un hecho que su comodidad, estado anímico y desempeño se ven afectados por la luz. En ese contexto, una iluminación inadecuada o defectuosa puede generar cansancio, alteraciones visuales, incremento del esfuerzo mental, bajo rendimiento y hasta accidentes de diversa índole

-

RIESGO POR RADIACIONES

Al hablar de sobreexposición a las radiaciones se hace referencia a las ondas electromagnéticas de gran intensidad que pueden penetrar en la materia orgánica y causar daños a nivel celular

A causa de su gran longitud de onda, estas radiaciones son un poco enérgicas y, por tanto, poco penetrantes. Desde el punto de vista biológico, sólo la piel y superficies externas del cuerpo se ven afectadas por la radiación infrarroja. Particularmente sensible es la córnea del ojo, pudiendo llegar a producirse cataratas.

-

RIESGO POR CONTAMINANTES QUÍMICOS

El riesgo químico es un factor de gran importancia dentro de la higiene industrial, porque puede afectar la salud de los trabajadores a nivel local o sistémico dependiendo de las características de la sustancia química como son su agresividad, concentración, tiempo de exposición y las características individuales del trabajador. Cuando el empleado está expuesto a diferentes sustancias químicas se debe tener en cuenta si el efecto de estas es entre sí excluyente o aditivo; además, cuando se trata de sustancias inflamables se puede presentar incendio y/o explosión.

-

RIESGO BIOLÓGICO

Los riesgos biológicos afectan a todos los seres vivos y la presencia de contaminantes de este tipo no es detectable con facilidad, ya que pueden estar presentes en el ambiente sin que nadie los vea e ingresar al organismo por vía respiratoria, digestiva, dérmica o parenteral, además, la situación se complica por el hecho de que la persona contaminada se convierte a su vez en agente transmisor.

-

RIESGO ERGONÓMICO

La ergonomía es el estudio científico de las relaciones del hombre y su medio de trabajo. Su objetivo es diseñar el entorno de trabajo para que se adapte al hombre y así mejorar el confort en el puesto de trabajo.

El factor ergonómico debe coordinar a los clientes internos y externos y formar parte de la prevención de los riesgos ocupacionales, incluyendo los aspectos que determinan los puestos y estaciones de trabajo, buscando su coherencia entre muebles, equipos, herramientas, movimiento de cargas frente a la biomecánica humana, de este modo podrá hacer del trabajo una actividad apropiada para las características del hombre y en donde pueda desarrollar todo su potencial productivo sin arriesgar su salud y comodidad.

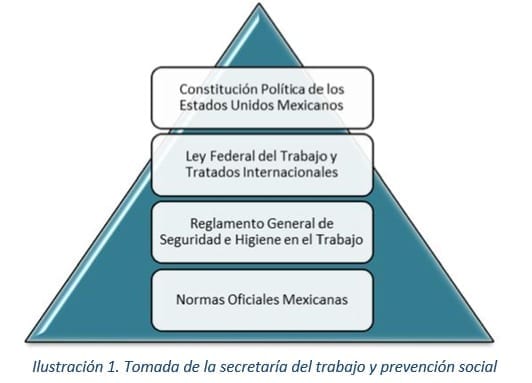

2. FUNDAMENTOS LEGALES DE LA SEGURIDAD E HIGIENE

FUNDAMENTOS LEGALES DE LA SEGURIDAD E HIGIENE EN MÉXICO

lustración 1. Tomada de la secretaría del trabajo y prevención social

La seguridad e higiene en el trabajo se encuentra contemplada en el apartado “A” del artículo 123 de la Constitución Política de los Estados Unidos Mexicanos en sus fracciones XIV y XV.

Los empresarios serán responsables de los accidentes del trabajo y de las enfermedades profesionales de los trabajadores sufridos con motivo o en ejercicio de las profesiones o trabajo que ejecuten; por lo tanto, los patrones deberá pagar la indemnización correspondiente, según haya traído como consecuencia la muerte o incapacidad temporal o permanente para trabajar, de acuerdo con lo que determine la ley.

El patrón estará obligado a observar, de acuerdo con la naturaleza de su negociación, los preceptos legales sobre higiene y seguridad en las instalaciones de su establecimiento, y a adoptar las medidas adecuadas para prevenir accidentes en el uso de la maquinaria, instrumentos y materiales de trabajo. Las leyes contendrán al efecto, las sanciones procedentes en cada caso.

2.1. LEY FEDERAL DEL TRABAJO, TÍTULO CUARTO

Derecho y obligaciones de los trabajadores y de los patrones

Algunas de las obligaciones de los patrones contempladas en el artículo 123 son:

- Instalar de acuerdo con los principios de seguridad e higiene, las fábricas, talleres, oficinas y demás lugares en que deban ejecutarse las labores, para prevenir riesgos de trabajo y perjuicios al trabajador, así como adoptar las medidas necesarias para evitar que los contaminantes excedan los máximos permitidos en los reglamentos e instructivos que expidan las autoridades competentes.

- Cumplir las disposiciones de seguridad e higiene que fijen las leyes y los reglamentos para prevenir los accidentes y enfermedades en los centros de trabajo y disponer en todo tiempo los medicamentos y materiales de curación indispensables para que se presten oportunamente los primeros auxilios.

- Obligaciones de los trabajadores (Artículo 134).

- Observar las medidas preventivas e higiénicas que acuerden las autoridades competentes y las que indiquen los patrones para le seguridad y protección personal de los trabajadores.

- Someter a los reconocimientos médicos previstos en el reglamento interior y demás normas vigentes en la empresa o establecimiento, para comprobar que no padecen alguna incapacidad o enfermedad de trabajo, contagiosa o incurable.

XII. Comunicar al patrón o a su representante las deficiencias que adviertan, a fin de evitar daños o perjuicios a los intereses y vidas de sus compañeros de trabajo o de los patrones.

2.2. REGLAMENTO GENERAL DE SEGURIDAD E HIGIENE EN EL TRABAJO

Referido totalmente a Seguridad e Higiene, este reglamento contiene los títulos siguientes:

- Título primero. Disposiciones generales.

- Título segundo. De las condiciones de seguridad e higiene en los edificios y locales de los centros de trabajo.

- Título Tercero. De la prevención y protección contra incendios.

- Título Cuarto. De la operación, modificación y mantenimiento del equipo.

- Título Octavo. De las condiciones del ambiente de trabajo.

- Título Noveno. Del equipo de protección personal.

- Título Décimo. De las condiciones generales de Higiene.

2.3. NORMAS OFICIALES MEXICANAS

Algunas de las Normas Oficiales Mexicanas correspondientes a este reglamento son las siguientes:

- NOM #1 Relativa a las condiciones de seguridad e higiene en los edificios y locales de los centros de trabajo.

- NOM #2 Relativas a las condiciones de seguridad para la prevención y protección contra incendios en los centros de trabajo.

- NOM #4 Relativa a los sistemas de protección y dispositivos de seguridad en la maquinaria y equipo de los centros de trabajo.

- NOM #5 Relativa a las condiciones de seguridad en los centros de trabajo para el almacenamiento, transporte y manejo de sustancias inflamables y combustibles.

- NOM #6 Relativa a las condiciones de seguridad e higiene para la estiba y desestiba de los materiales en los centros de trabajo.

- NOM #11 Relativa a las condiciones de seguridad e higiene en los centros de trabajo donde se genere ruido.

- NOM #17 Relativa a los requerimientos y características del equipo de protección personal para los trabajadores.

- NOM #19 Relativa a la constitución, registro y funcionamiento de las comisiones mixtas de seguridad e higiene en el trabajo.

- NOM #20 Relativa a los requerimientos y características de los botiquines para primeros auxilios en los centros de trabajo.

- NOM #21 Relativa a los requerimientos y características de los informes de los riesgos de trabajo que ocurran, para integrar estadísticas.

3.PREVENCIÓN DE RIESGOS

Para desarrollar un plan de gestión de seguridad dentro de una empresa es necesario llevar un plan estructurado para poder par facilitar la implantación, desarrollo y evaluación de actividades dentro de un proceso de mejora continua para dar cumplimiento a las normas legales y técnicas que permitan establecer las condiciones de trabajo adecuadas que propicien el desarrollo de procesos sin interrupciones o retrasos.

3.1. PROGRAMAS DE PREVENCIÓN

La estrategia de prevención de riesgos laborales tiene como objetivo central disminuir la tasa de accidentabilidad y las fatalidades en las empresas afiliadas.

Adicionalmente, tiene como objetivo educar en prevención, especialmente, a los trabajadores menos informados.

Según los autores Muñoz y Rodríguez “para toda industria es vital ofrecer productos que compitan con éxito en el mercado, por lo que tienen que eliminar cualquier situación que incide en sus costos. Por tal motivo, resulta indispensable abatir o eliminar, los accidentes y enfermedades profesionales entre sus trabajadores, cuyo costo en horas-hombre perdidas es cuantioso.”(2014, p.35)

Para poder alcanzar el objetivo mencionado por los autores, se deben tener en cuenta aspectos tanto administrativos como técnicos. Los primeros están basados en la implementación y el seguimiento de normas y leyes, además de ser los responsables de las capacitaciones del personal y asegurar de esta forma que son capaces de realizar las actividades que se les piden en las diferentes áreas de la organización. Los segundos están mayormente relacionados con:

- Diseño del lugar de trabajo.

- Aspectos que afecten el lugar de trabajo que puedan significar algún riesgo, como por ejemplo, rampas, maquinarias, materiales, condiciones atmosféricas, etc.

- Inspecciones de seguridad: mantenimientos preventivos, evaluación de equipos antes de su uso, revisión del orden y la higiene del lugar de trabajo. Estudio del trabajo y herramientas.

Así, tomando en cuenta los aspectos ya mencionados se pueden mencionar una serie de pasos que son esenciales para la creación de un programa de prevención:

- Estrategia gerencial: Es la encargada del sistema en todas sus fases. Debe asignar los recursos materiales, económicos y humanos necesarios para el desarrollo del sistema.

- Identificación de peligros: Identificación y evaluación de riesgos mediante un diagnóstico de seguridad y salud ocupacional dirigidos a la identificación de peligros y los riesgos.

- Inspección de seguridad: Identificación de los peligros y los riesgos ocupacionales antes de que puedan convertirse en accidentes y enfermedades profesionales. Las inspecciones podrán ser por su cobertura o por su frecuencia de los riesgos.

- Análisis y evaluación de riesgo. Se establece el grado de peligrosidad, y el grado de riesgo.

- Valoración de riesgos: Proceso para identificar y tratar los peligros y riesgos inherentes a la operación de la organización y su interacción con la visión, la misión, objetivos y metas, así como los requerimientos de tipo legal.

- Mejoramiento continuo: Se comenzará por tratar de solucionar en la mayor medida posible las situaciones de mayor riesgo, continuando con los demás riesgos que puedan existir y se irá optimizando la eficiencia de los controles establecidos, en una búsqueda de la excelencia.

3.2. PROGRAMAS DE EMERGENCIA

Debemos estar conscientes de que una emergencia no avisa, por eso es importante estar preparados para hacer frente a cualquier situación que represente una amenaza.

Según el autor Cortes Díaz “un programa de emergencia nos ayuda a prepararnos para hacerle frente a aquellas situaciones que ponen en riesgo las instalaciones, los equipos o a las personas.” (2012, pág. 50). Este se encuentra integrado por estrategias que “teóricamente” permitirán reducir el riesgo de ser afectados cuando se presente la emergencia.

Un programa de emergencia debe responder a los siguientes puntos:

- Análisis de Vulnerabilidad: Se refiere a identificar que tan probable es que se presente una amenaza específica en una situación de emergencia, tomando en cuenta que las amenazas pueden ser provocadas por la actividad propia de la empresa o por el entorno.

- Identificación de las Amenazas: ¿A qué tipos de desastres nos enfrentamos? Estos pueden ser: amenazas de bomba, incendio, explosión, inundaciones, sismos, amenazas volcánicas, derrames de materiales peligrosos, etc.

- Inventario de Recursos: ¿Con qué contamos para hacer frente a una emergencia? Extintores, red de hidrantes, botiquines, cualquier equipo que nos ayude a atender una emergencia debe ser tomado en cuenta,

- Brigadas de Emergencia: Es importante capacitar a un grupo de personas que puedan apoyarnos en caso de emergencia: ¿Quién puede ayudarnos en caso de lesiones? ¿Quién sabe cómo utilizar un extintor? Algo muy sencillo: ¿Quién sabe reportar una emergencia ante la Cruz Roja o Bomberos? No cualquiera puede hacerlo, y no cualquiera sabe hacerlo por eso es importante la capacitación (y practicar).

- Plan de Evacuación: ¿Cómo y cuándo se debe evacuar? ¿En dónde se reunirán las personas? ¿Quién verificará que todo el personal -o la familia haya evacuado las instalaciones?

- Plan de Recuperación: Si la empresa resultó severamente dañado ¿cómo reiniciaremos las labores?

A continuación se mencionan algunas reglas básicas que se deben llevar a cabo en caso de alguna emergencia o situación de riesgo.

En caso de un accidente:

- Mantén la calma, tranquiliza al accidentado y no permitas aglomeraciones en torno a él.

- No muevas al accidentado sin haber valorado antes su estado, excepto en el caso de que la situación lo requiera (riesgo de explosión, incendio, desplome, etc.).

- No trates de dar de comer ni beber al accidentado.

- Si no conoces las técnicas de actuación relativas a los primeros auxilios, no intervengas. Avisa a las personas capacitadas o a los servicios sanitarios.

- No abandones al accidentado hasta que lleguen el personal capacitado.

En caso de incendios:

- Comunica la situación con los medios disponibles (teléfono, transmisión de radiofrecuencia, etc.).

- Si el fuego es pequeño, trata de sofocarlo con los medios de extinción disponibles. Sitúate siempre ente la salida y el fuego.

- Si el fuego es de gran intensidad, desaloja el recinto, no corras riesgos innecesarios.

- En el caso de presencia de humo, muévete agachado protegiéndote la nariz y la boca con un pañuelo o un trapo mojado.

- Si se te prendiera la ropa, no corras, tírate al suelo y solicita ayuda.

- Si te encuentras atrapado por el fuego; cierra las puertas que existan entre el fuego y tú, cubre las ranuras de estas con trapos, de ser posible, mojados.

En caso de orden de evacuación:

- Sigue las instrucciones de los responsables de emergencias.

- Desconecta, si puedes, los equipos de trabajo electrónicos.

- Mantén la calma y abandona el lugar de trabajo con rapidez.

- Utiliza las vías de evacuación establecidas y no los asesores o montacargas.

- No retrocedas por objetos personales.

- Ofrece tu ayuda a los discapacitados.

- Una vez en el exterior, acude al punto de encuentro que, en su caso, se haya establecido.

Más del 80 % de las industrias o empresas que cuentan con un modelo de prevención de riesgos y emergencias, has disminuido notablemente sus problemas de seguridad de producción y laboral.

En conclusión, para el cumplimiento de las normas estipuladas en cuanto a seguridad e higiene en los procesos de producción, la aplicación y desarrollo de programas preventivos y de emergencia, las empresas han implementado herramientas que ayudan a la prevención de accidentes y/o enfermedades de tipo ocupacional. Todas estas acciones, son una estrategia industrial orientada al desarrollo de las empresas, pues como podemos darnos cuenta desempeñan un papel crucial en la coronación de los objetivos y logros que estas mismas se plantean en términos de su competitividad, en cuanto al ahorro en costos y tiempos. Es muy importante lograr el éxito a nivel de competitividad, ya que este se transforma en un ingrediente más para garantizar la dinámica de los negocios que las empresas o industrias realizan dentro del mercado, ya sea interno o externo.

GLOSARIO

Accidente: Es toda suspensión no programada dentro de un proceso.

Instantáneo, patológico, lapso breve y es un fenómeno imprevisible.

Condiciones de trabajo: Son las normas que fijan los requisitos para la defensa de la salud y la vida de los trabajadores en los establecimientos y lugares de trabajo y las que determinan las prestaciones que deben recibir los hombres por su trabajo.

Emergencia: Situación no deseada e imprevista que puede poner en peligro la integridad física de las personas, dañar gravemente las instalaciones y afectar al medio ambiente, exigiendo una actuación rápida y/o la evacuación de las personas.

Enfermedad: Sucede de acuerdo al tiempo de exposición ya que puede ser una enfermedad repentina o crónica. Progresiva, estados patológicos, sucede en un lapso prolongado y es un fenómeno previsible.

Higiene: Es la disciplina que estudia y determina las medidas para mejora y conservar la salud, así como para prevenir las enfermedades.

Higiene en el trabajo: Es la aplicación racional y con inventiva de tienen por objeto el reconocimiento, evaluación y control de aquellos factores ambientales que se originan en el lugar de trabajo, que puedan causar enfermedades, perjuicios a la salud e incomodidades entre los trabajadores.

Medio ambiente de trabajo: Se concibe como las condiciones físicas a aquellas que se encuentran en el lugar de trabajo.

Prevención de riesgos: Conjunto de medidas destinadas a evitar o dificultar la ocurrencia de un siniestro y a conseguir que, si el accidente se produce, las consecuencias sean las mínimas posibles.

Programa de emergencia: Conjunto de medidas destinadas a hacer frente a situaciones de riesgo, minimizando los efectos que sobre las personas y enseres se pudieran derivar y, garantizando la evacuación segura de sus ocupantes, si fuese necesaria.

Riesgo: Es la posibilidad de pérdida y la probabilidad de estas pérdidas. La exposición a una posibilidad de accidente es definida como correr un riesgo y depende directamente de un acto o una condición insegura.

Riesgo de trabajo: Puede producir accidentes y/o enfermedades originadas en el ambiente de trabajo.

Seguridad: Es el conjunto de normas, obras y acciones así como los instrumentos técnicos y legislativos requeridos para proteger la vida humana y la propiedad del hombre de la acción de fenómenos destructivos, tanto los provocados por la naturaleza como los originados por la actividad humana.

Seguridad en el trabajo: Es la aplicación racional y con inventiva de las técnicas que tienen por objeto el diseño de: instalaciones, equipos, maquinarias, procesos y procedimientos de trabajo, capacitación, adiestramiento, motivación y administración del personal, con el propósito de abatir las incidencias de accidentes capaces de generar riesgos en la salud.

- Báez, Y. A., Rodríguez, M. A., De la Vega, E. J., & Tlapa, D. A. (2013).

Factores que Influyen en el Error Humano de los Trabajadores en Líneas de Montaje Manual. Información Tecnológica (pp. 67-77). Fuente Académica Premier: EBSCOhost.

- Cámara de Diputados. (2015). Ley Federal del Trabajo. México: Cámara de Diputados.

- CEPYME ARAGON (2012). Serie de Normas OHSAS 18000. Págs. 20-26.

Extraído el 16 de febrero de 2016 de: http://www.conectapyme.com/files/publica/OHSAS_tema_5.pdf

- (1997, Agosto). Estrategia industrial. Centro de Investigación y Desarrollo Tecnológico e Industrial. pp. A1-A4.

- Conway Underwood R., Kumar S., Pethel M. A., Rains G. C., Schlumper P. A., Strickland D. (2010). Human Engineering Analysis of Real World Industrial Accidents: Using Plant-Specific Data to Understand Cultural

Aspects of Accidents. En 6th World Congress of Biomechanics (pp. 338341). Singapore: Springer Berlin Heidelberg.

- Donaldson‐Feilder E., Yarker J., Lewis R., (2008) Line management competence: the key to preventing and reducing stress at work. Strategic HR Review (pp. 11–16). London: Emerald Group Publishing Limited.

- Hernández, Z. A., Malfavón, R. N. (2007). Seguridad e higiene industrial. México, Limusa.

- José María Cortes Díaz. (2012). Técnicas de Prevención de Riesgos Laborales: Seguridad e Higiene del Trabajo. España: TEBAR. Págs. 47-66.

- Mancera, F.M., et al. (2012). Seguridad e higiene industrial: gestión de riesgos. Bogotá: Alfa Omega Colombia.

- Morales, R. (2003). Capítulo 3. MantenimientoIndustrial. Normatividad para la valuación de maquinaria y equipo. Licenciatura. Facultad de Ingenierías BUAP.

- Munive, C. (2006). Manejo, prevención y control de materiales peligrosos. Doctorado. Facultad de Ingenierías BUAP. Págs. 55-70.

- Muñoz, A. y Rodríguez, J.(2014). La Seguridad Industrial: Fundamentos y Aplicaciones. Págs. 25-35. Extraído el 8 de febrero de 2016 de: http://www.cntq.gob.ve/cdb/documentos/seguridad/181.pdf.

- Paritarios. (2013). Accidentes del Trabajo: Causas, Clasificación y Control. SESMA. Extraído el 5 de febrero de 2016 de: http://www.paritarios.cl/especial_accidentes.htm

- Secretaria del Trabajo y Prevención Social. (2015). Marco normativo de seguridad y salud en el trabajo. Extraído el 5 de febrero de 2016 de: http://asinom.stps.gob.mx:8145/Centro/CentroMarcoNormativo.aspx

- Secretaria del Trabajo y Prevención Social. (2014). Reglamento Federal de Seguridad y Salud en el Trabajo. México: STPS