Definición de la colocación de buffers de inventario en los elementos de la lista de materiales para la manufactura de un producto utilizando la metodología de Ruta crítica (CPM/PERT)

Introducción

Este documento describe como utilizar la metodología CPM/PERT para definir los elementos de un proceso de manufactura en los que sería útil colocar Buffers de Inventario para reducir el tiempo de entrega de un producto y mejorar el nivel de Servicio a Clientes.

1. Antecedentes

Actualmente se tienen metodologías o iniciativas de mejora de Efectividad de la Manufactura y de la Cadena de Suministro en las que se sugiere la utilización de Buffers de Inventario, los cuales tienen como objetivo el reducir el tiempo de fabricación y entrega de los productos y con esto mejorar el nivel de servicio a clientes.

La utilización de los Buffers de Inventario es el Posicionamiento Estratégico de los Inventarios, de acuerdo a Demand Driven MRP (DDMRP), esto es definir en donde colocar los inventarios a fin de:

- Entregar el producto en el Tiempo Mínimo que Requiere el Cliente

- Lograr el Tiempo de Entrega de Oportunidad para obtener Mejor Precio o Más Volumen de Negocio

- Obtener Tiempo Mínimo en el que se Visualizan las Órdenes de Venta a fin de estas se entreguen a tiempo

- Tener la Protección para mitigar la Variabilidad de la Demanda o de el Aprovisionamiento

- Tener Inventario de Apalancamiento para Mejorar el Servicio y Reducir el Tiempo de Entrega

- Tener Inventario para Protección de Procesos Críticos por Capacidad y Calidad

Los Buffers de Inventario se colocarán en los puntos más adecuados de la estructura de la lista de materiales.

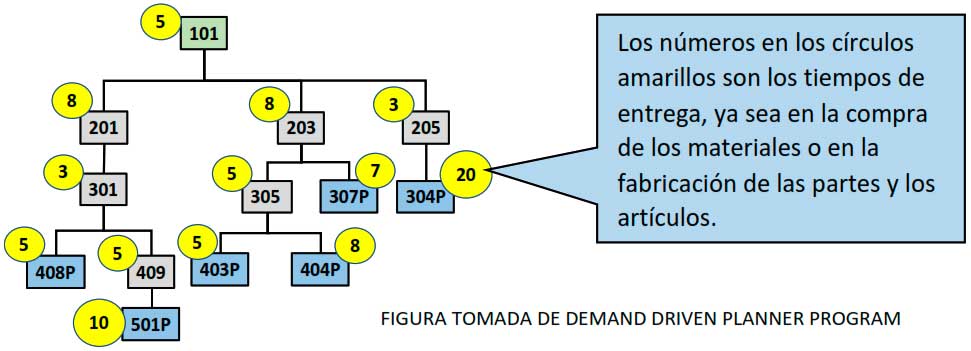

2. La Lista de Materiales o la Estructura de los Materiales de un Producto

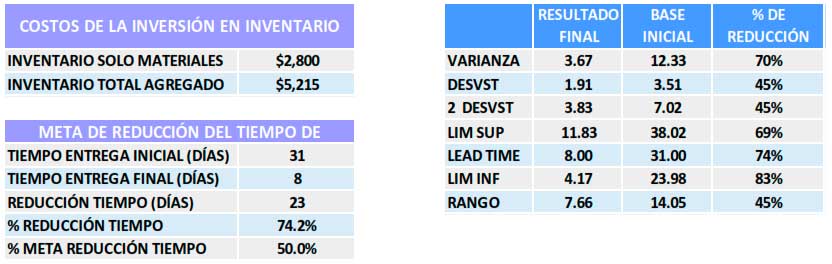

La estructura de la lista de materiales de la siguiente figura muestra la integración de los materiales comprados y la fabricación de las partes hasta la fabricación del artículo final para su venta.

Estructura de Materiales y Tiempos de Entrega para la Fabricación del Producto Final 101

3. La Red de CPM/PERT

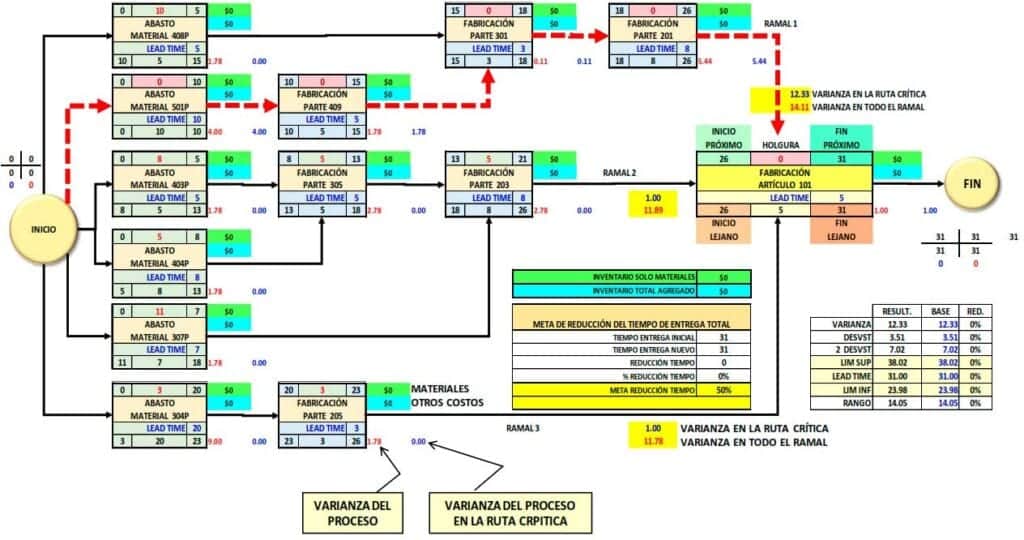

La estructura de la lista de materiales para la fabricación del artículo 101 representada en forma de una red de proyecto para hacer los análisis con las metodologías CPM/PERT quedaría como sigue:

Red para el análisis CPM/PERT que resultó de la Estructura de la Lista de Materiales

4. Los Tiempos de entrega

Los Tiempos de Entrega deben ser definidos por medio de un análisis estadístico cuidadoso, los Tiempo de Entrega deber reflejar la eficiencia de cada operación, los tiempos de entrega son determinantes para mejorar el proceso y en este caso definir la ubicación de los Buffers, así como también el definir el tamaño de los Buffer.

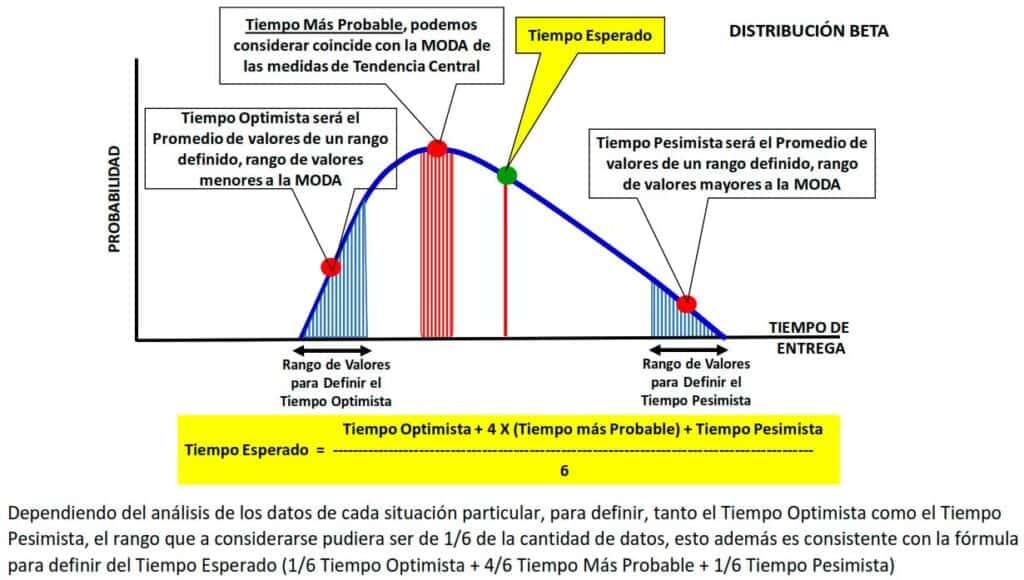

En la metodología CPM/PERT la determinación del Tiempo Esperado es en base a valores de tres tipos de tiempos, un Tiempo Optimista, un Tiempo Más Probable, un Tiempo Pesimista; para el caso de este ejemplo:

- Tiempo más Probable: Es aquel en una serie de datos es el dato que más se presenta, es lo que en las medidas de Tendencia Central se define como la MODA de los datos.

- Tiempo Optimista: Este puede considerarse como el Tiempo de Entrega que resulta cuando todo ocurre de manera perfecta, si bien esta pudiera considerase como su definición, pero ¿cuándo ocurre todo perfecto?, es complicado decirlo, en la realidad de un análisis de datos esto no es posible exactamente, por lo que el Tiempo Optimista debiera considerarse como el promedio de un rango de datos que tienen un valor menor al valor de la MODA.

- Tiempo Pesimista: Este sería el dato del peor tiempo que se tenga registrado o el que resulte cuando se presenten la mayoría de las deficiencias del proceso, pero saber cuándo es esto, no es sencillo, entonces el Tiempo Pesimista debiera definirse como el promedio de un rango de datos que tienen un valor mayor al valor de la MODA.

Los Tiempos y la Determinación del Tiempo Esperado

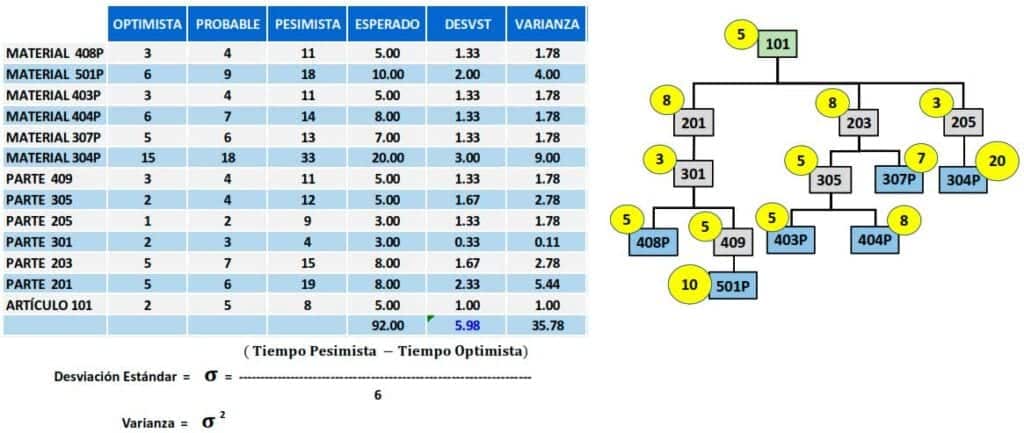

Para desarrollar el ejemplo de la utilización de CPM/PERT para determinar la ubicación de los Buffers de Inventario en una Estructura de la Lista de Materiales para la fabricación de un artículo, tomaremos los siguientes datos de tiempos de entrega en unidad de días:

Tiempos de Entrega y Estadísticos de los Elementos de la Estructura de Materiales

5. La Inversión en Inventarios

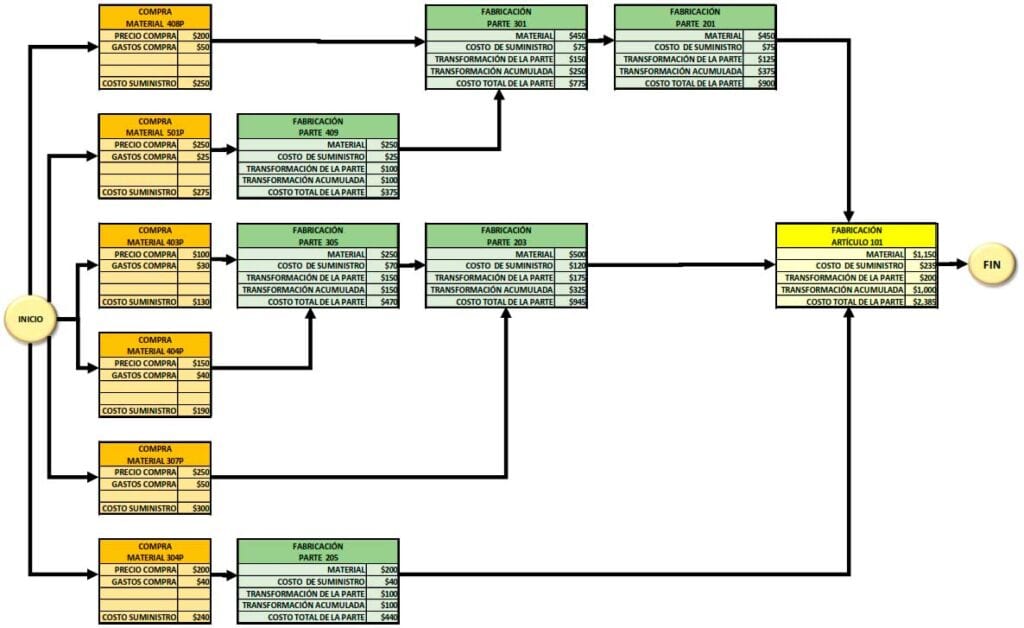

La misma red CPM/PERT que se construyó en base de la estructura de la lista de materiales la utilizamos para visualizar la transición de los costos desde que se hace la compra de los materiales, los gastos que se tienen para el abasto de esos materiales y los costos de transformación en cada uno de los procesos hasta obtener el artículo vendible final.

El tener inventarios de materiales, partes o productos terminados implica tener una inversión de dinero, que, si bien tiene una fusión, también son recursos asignados que no se pueden utilizar de otra forma. Cualquiera que sea la forma en que se decida considerar la inversión en los Inventarios, el monto de esta inversión es un parámetro para definir de mejor forma la ubicación de los Buffers de Inventario.

En la red de costos siguiente se muestra cómo se trasladan los costos en la estructura de la lista de materiales, desde la compra de los materiales hasta el artículo vendible final.

El costo del material se traslada desde su compra y se incrementa con el precio de compra de otros materiales conforme estos confluyen en los procesos subsecuentes. Para nuestro efecto tendremos separado el dato de costo de materiales y también se tendrán los datos de los costos y gastos de transformación en cada proceso, así como los acumulados o incrementados a cada proceso. La transición de los costos y gastos hasta el artículo 101 son los siguientes: Costo de Materiales: $1,150, Costo del Abasto: $235, Costo de Transformación del: $200, Costo de Transformación Acumulado hasta el artículo final $1,000, Costo Total del Artículo 101: $2,385.

Transición de los Costos en la Red CPM/PERT de la Estructura de la Lista de Materiales

6. La Red CPM/PERT – La Varianza de los Procesos

Con los Tiempos Esperados que se determinaron y la Varianza de los procesos tenemos la red CPM/PERT en la cual en primera instancia podemos observar tres ramales que llegan a la fabricación del artículo final vendible, de estos podemos obtener la varianza de cada ramal y la varianza mayor nos indica en que ramal debemos poner la atención para reducir los tiempos y en consecuencia se reducirá la variabilidad de los procesos de ese ramal, en la red observamos que la mayor varianza es en Ramal 1 es 14.11, el siguiente de mayor varianza Ramal 2 de 11.89 y el Ramal 3 tiene una varianza de 11.78

7. La Red CPM/PERT – Determinación de la Ruta Crítica

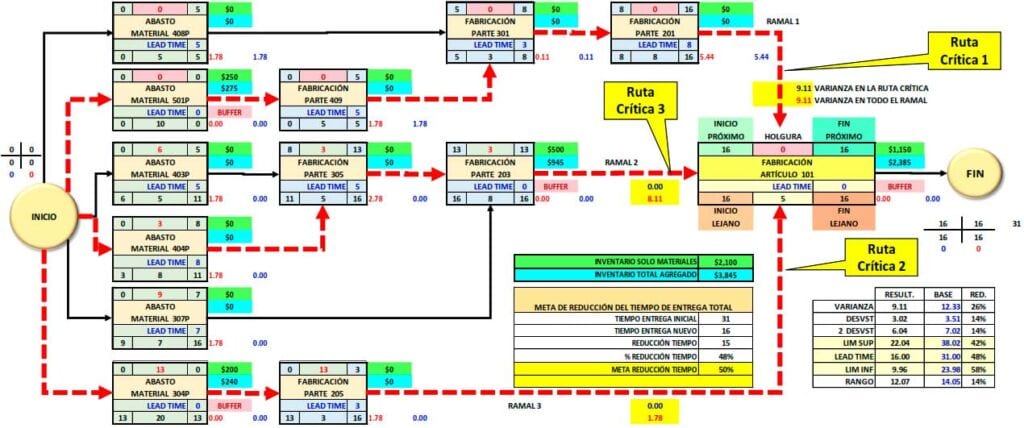

Red CPM/PERT – Determinación De la Ruta Crítica

La Ruta Crítica inicial está en el Ramal 1 definida por: Abasto del Material 501P, Fabricación de la Partes 409, 301, y 201 y la Fabricación del Artículo Final 101

La Ruta Crítica para la fabricación del Artículo Final 101 es de 31 días, esta ruta crítica tiene una varianza total de 12.33 días y una Desviación Estándar de 3.51 días. El lograr 31 días para tener el disponible el artículo 101 tiene una variación de 31 días +/- 2 Desviaciones Estándar (7.02 días), se espera tener el artículo final en un tiempo de entre 23.98 días y 38.02 días para un 95.46% de probabilidad.

8. Ubicación de los Buffers de Inventario:

Ahora procede ubicar los Buffers de Inventario, al hacer esto se incurrirá en costos de Inversión en Inventario con el beneficio de reducir el tiempo Esperado de Fabricación del artículo 101.

El Buffer de Inventario se debe ubicar en la Ruta Crítica y en está debe ubicarse en primer lugar en el lugar en donde se asegure el servicio al cliente, a fin que el Artículo 101 se entregue al cliente en el máximo de días que los clientes están dispuestos a esperar, suponiendo que los clientes quieren recibir el producto en un mínimo de 3 días incluyendo el tiempo de distribución, entonces, dado que el Tiempo Esperado de Entrega del artículo 101 en es de 5 días, este es un tiempo mayor a lo que requiere el cliente, entonces se debe colocar un Buffer de inventario para el artículo 101

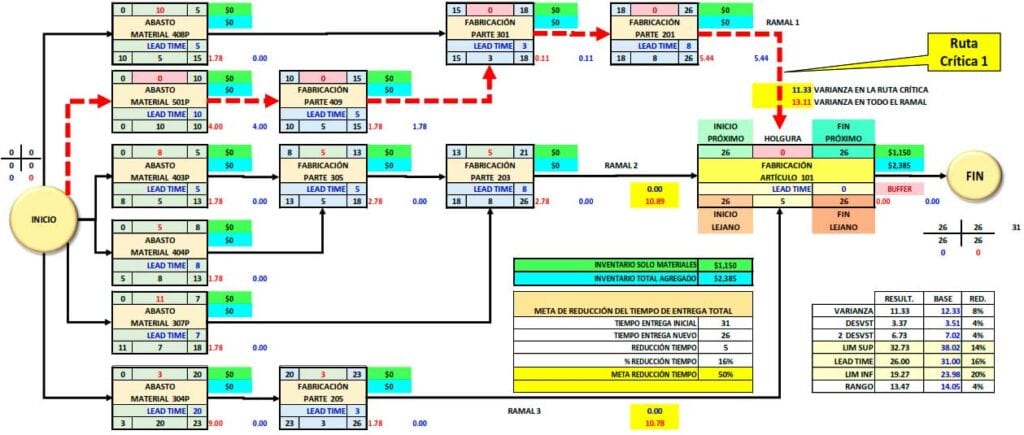

Para colocar el Buffer de Inventario para el artículo 101 con el modelo de Ruta Crítica CPM/PERT, esto se hace cambiando el Tiempo Esperado de Entrega de 5 a 0 “cero días”. El Tiempo de Entrega será cero días y ya teniendo Buffer de Inventario el producto 101, este se enviará a los clientes en cuanto se reciban los pedidos de estos. Esto lo vemos en el cuadro siguiente del modelo:

1. Red CPM/PERT – Colocación del Buffer de Inventario para la Fabricación del Artículo 101

Al ubicar el Buffer de Inventario para el artículo 101:

- El Artículo 101 se puede entregar de inmediato en cuanto se reciban los pedidos de los clientes

- Se tienen costos de Inversión en Inventario por el Buffer del artículo 101 (Materiales $1,150 y Total Costos $2,385)

- La varianza del Proceso de fabricación del artículo 101 es ahora de 0 “cero”

- Se mantiene la ruta crítica en el Ramal 1 con un tiempo de 26 días de reposición del Inventario del artículo 101

El siguiente paso es ubicar otro Buffer de Inventario también en la Ruta Crítica, para esto el criterio es colocar el Buffer de Inventario en primer lugar en el elemento o proceso que tenga el mayor Tiempo Esperado de Entrega, o en el elemento que contribuya a la mayor reducción del Tiempo Esperado de reposición del artículo 101, en este caso es el proceso de Compra del Material 501P.

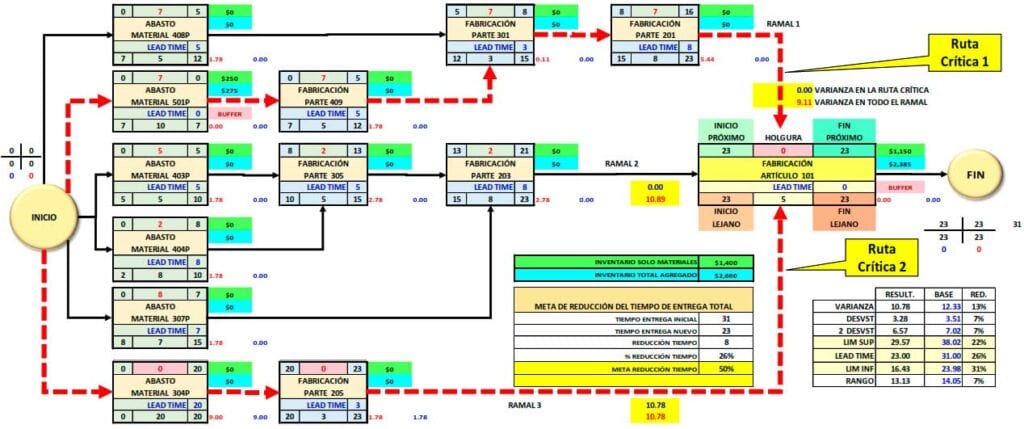

Al colocar el Buffer de Inventario para el Material 501P, la Ruta Crítica se trasladará al Ramal 3 (Ruta Crítica 2), que es el que tiene el tiempo de reposición de 23 días, es el inmediato inferior a los 26 días del Ramal 1

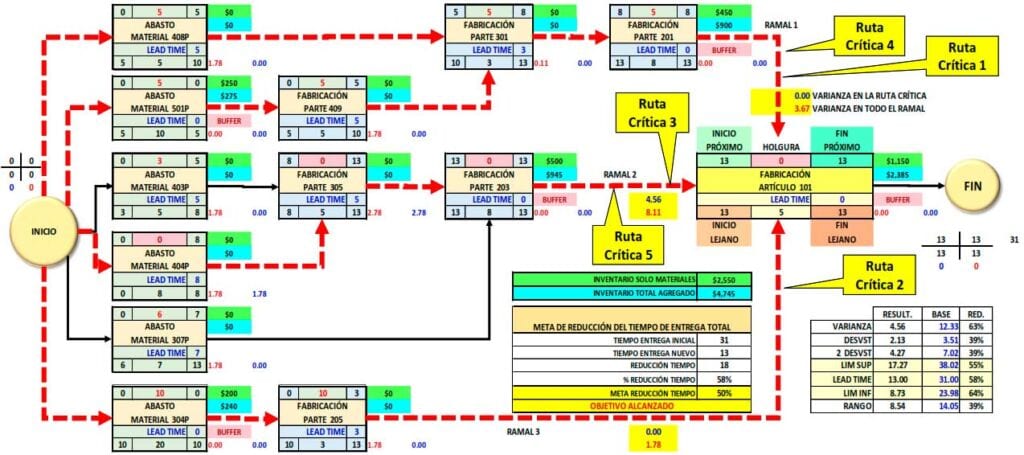

2. Red CPM/PERT – Colocación del Buffer de Inventario para la Compra del Material 501P

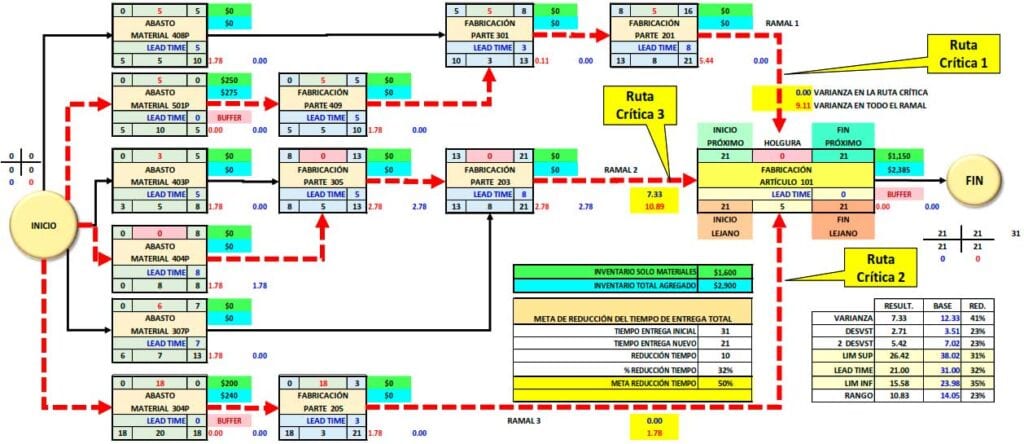

El Buffer de Inventario en la Ruta Crítica 2 se coloca en proceso o elemento con el mayor Tiempo Esperado de Entrega, este es la Compra del Material 304P cuyo tiempo de entrega es de 20 días, al colocar en este proceso el Buffer de Inventario el tiempo de entrega que se tendrá es de 0 “cero”

3. Red CPM/PERT – Colocación del Buffer de Inventario para la Compra del Material 304P

El colocar el Buffer de Inventario para el Material Comprado 304P redujo el tiempo total de reposición del artículo 101, aumento el costo de Inversión en Inventario. La Ruta Crítica cambió ahora a el Ramal 2, el siguiente paso es ahora ubicar un Buffer de Inventario en la nueva Ruta Crítica.

En la nueva Ruta Crítica del Ramal 2, se tiene dos opciones de colocación del Buffer de Inventario, en el Proceso de Compra del Material 404P y también en el Proceso de fabricación de la Parte 203, ambos tienen un Tiempo Esperado de Entrega de 8 días, por costo debiera ubicarse el Buffer en la Compra del Material 404P, pero por días de reducción en el tiempo de reposición es más conveniente se ubique el Buffer en la Fabricación de la Parte 203.

En este caso en que tenemos dos posibles opciones de colocación del Buffer, se elige colocar el inventario (cero Tiempo de Entrega Esperado) en el elemento de la Ruta Crítica que hace que el tiempo de reposición del artículo 101 tenga la reducción mayor.

El resultado de colocar el Buffer de Inventario en el proceso de fabricación de la Parte 208 lo podemos ver en la siguiente vista del modelo:

4. Red CPM/PERT – Colocación del Buffer de Inventario para la Fabricación de la Parte 208

Nuevamente colocar el Buffer de Inventario para la Fabricación de la Parte 203 redujo el tiempo total de reposición del artículo 101, aumento el costo de Inversión en Inventario y se produjo una nueva Ruta Crítica.

La Ruta Crítica cambió ahora nuevamente al Ramal 1, el siguiente paso es ahora ubicar un Buffer de Inventario en la nueva Ruta Crítica.

En la nueva Ruta Crítica del Ramal 1 (Ruta Crítica 4), la opción es colocar el Buffer en el proceso de Fabricación de la parte 201 cuyo Tiempo Esperado de Entrega es de 8 días, es el mayor en esa Ruta Crítica, al colocar el

Buffer en la Fabricación de la Parte 201 podemos ver que también se genera una nueva Ruta Crítica de nuevo en el Ramal 2, el resultado lo vemos en la siguiente vista del modelo:

5. Red CPM/PERT – Colocación del Buffer de Inventario para la Fabricación de la Parte 201

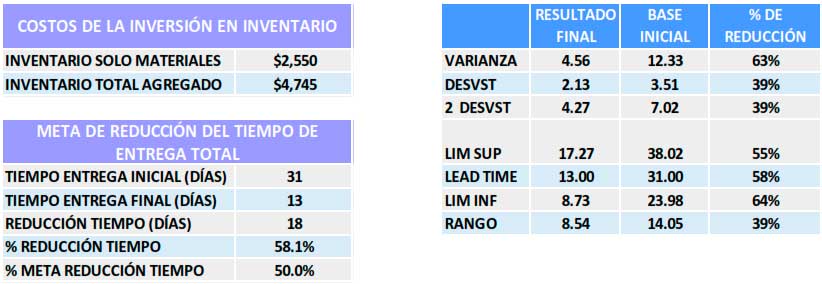

Habiendo colocado el Buffer en el proceso de Fabricación de la Parte 201 se tienen Buffers en: 1. Fabricación del Artículo 101, 2. Compra del Material 501P, 3. Compra del Material 304P, 4. Fabricación de la Parte 203 y 5. Fabricación de la Parte 201

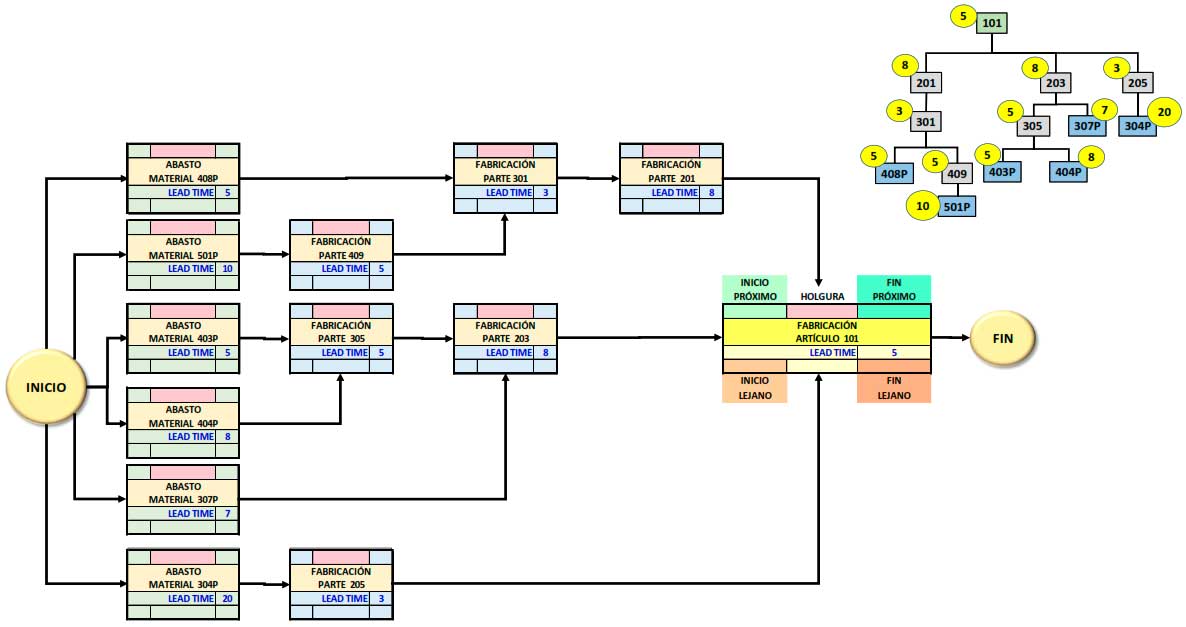

A este punto se logró el Objetivo definido para la acción de colocar los Buffers de Inventario que fue reducir el tiempo de Entrega Esperado en al menos 50%, con los Buffers colocados se está logrando una reducción de 58% habiendo reducido el Tiempo de Entrega Esperado de 31 días a 13 días.

Resultados del Proceso de Utilizar la Metodología CPM/PERT para la Ubicación de los Buffers de Inventario

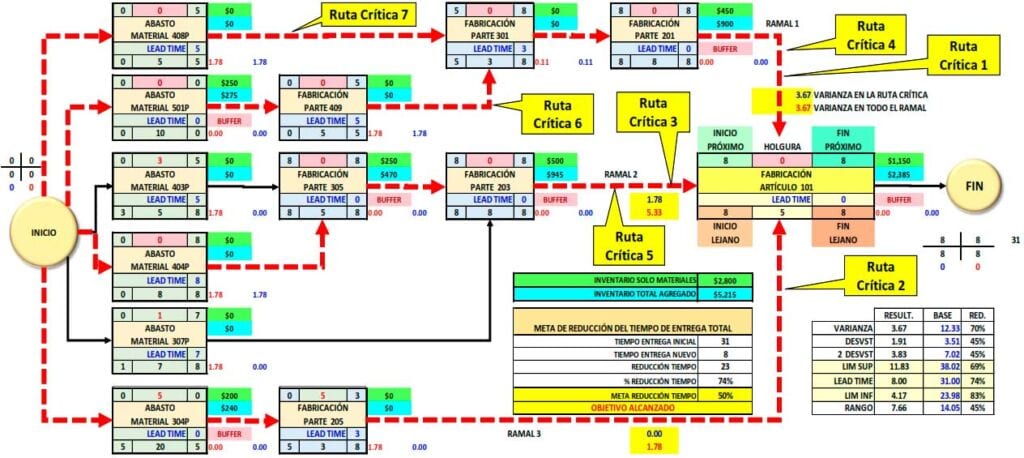

Ahora se logró el objetivo de reducción del Tiempo Esperado de entrega, pero se puede continuar el proceso teniendo una mayor reducción, si se hace así, en la nueva Ruta Crítica del Ramal 2 es en donde se debe colocar el Buffer, en este caso el Tiempo de Entrega mayor es 8 día en el proceso de Compra del Material 404P, si colocamos el Buffer en este proceso el Tiempo Total Esperado de Entrega se reduce a 10 días, pero si colocamos el Buffer en el proceso de Fabricación de la Parte 305, el Tiempo Total Esperado de Entrega se reduce a 8 días, por esta razón, para tener una mayor disminución del Tiempo de Entrega, se decide colocar el Buffer en el proceso de Fabricación de la Parte 305, entonces, la situación del Modelo la podemos ver en la siguiente vista.

6. Red CPM/PERT – Colocación del Buffer de Inventario para la Fabricación de la Parte 305

Al colocar este último Buffer de Inventario, la Ruta Crítica del Ramal 2 sigue siendo Crítica y aparece una nueva Ruta Crítica en el Ramal 1 y ahora esta es Crítica en sus dos vertientes de inicio, esto sucede porque entre más se vaya reduciendo el Tiempo Total de Entrega Esperado por la colocación de Buffers, la diferencia entre los ramales de las rutas es cada vez menor. Al haber dos o más rutas críticas hará que para reducir más el Tiempo de Entrega Esperado, con la colocación de Buffers cada vez se tendrá un costo más alto costo por las Inversiones en Inventario. Los resultados hasta este último Buffer, que pueden ser todavía aceptables se muestran ahora:

Resultados del Proceso de Utilizar la Metodología CPM/PERT para la Ubicación de los Buffers de Inventario

9. Resumen de los Pasos para utilizar CPM/PERT para definición de la Posición de los Buffers de Inventario

- Definir la estructura de la lista de materiales

- De la estructura de la lista de materiales definir la Red CPM/PERT

- Determinar los Tiempos de Entrega de los elementos o procesos (Tiempo Optimista, Tiempo más Probable – MODA, Tiempo Pesimista), así como la Varianza y Desviación Estándar.

- En la Red CPM/PERT determinar la Ruta Crítica

- Ubicar los Buffers de Inventario en los elementos o procesos de la Red CPM/PERT

- Establecer el Objetivo de % Reducción del Tiempo Total de Entrega

- Ubicar el Buffer de Inventario en el Elemento o Proceso de la Ruta Crítica que tenga el mayor Tiempo de Entrega y que haga la disminución mayor en el Tiempo Total de Entrega, se define la ubicación el Buffer de Inventario haciendo “cero” el Tiempo de Entrega del proceso o elemento de la Red CPM/PERT, al ubicar el Buffer en la Ruta Crítica esa deja de ser Crítica y se genera otra Ruta Crítica

- Continuar ubicando los Buffers de Inventario en las Rutas Críticas conforme se vayan generado en el avance del procedimiento hasta que se alcance el objetivo de reducción establecido o hasta cuando después de ubicar un Buffer se genere más de una Ruta Crítica.