El presente trabajo se desarrolló en la Industria Textil Texoro de Bayamo, Granma, Cuba (Sakenaf), perteneciente a la Industria Ligera.

El objeto de estudio lo constituyó la gestión de la calidad.

Esta investigación persigue como objetivo fundamental diseñar un procedimiento de control de la calidad para la mejora del proceso de producción en la Industria Ligera, en función de contribuir a la utilización eficiente de los recursos, favoreciendo además la imagen corporativa y la eficiencia económica. Se fundamentó en el uso del método dialéctico materialista, métodos empíricos, herramientas estadísticas: estadística descriptiva, gráficos de control y capacidad de proceso aplicando para ello el paquete estadístico Minitab16. Además se exponen los procedimientos metodológicos para la aplicación del control estadístico de proceso como instrumento para controlar la calidad y la creación de un Modelo de Análisis y Efectos de la Falla (AMEF), partiendo de la elaboración de las causas y/o problemas. El trabajo finaliza con las conclusiones y recomendaciones propuestas por el autor. Se incluye además la bibliografía consultada.

Palabras clave: Gestión de la calidad, control, recursos, mejora.

Introducción

En la búsqueda de mejorar la competitividad de una organización, lo que es importante y clave en los procesos, así como los resultados que se quieren mejorar, es necesario medirlos (Humberto Gutiérrez Pulido, Control Estadístico de Calidad y Seis Sigma, 2007).La siguiente frase sintetiza lo que se comunica en esta sección: dime qué mides y cómo lo analizas, y te diré qué es importante para tu área y para tu industria o para tu empresa. O en palabras de H.J.Harrington:¨Medir es comprender, comprender es obtener conocimientos, tener conocimientos es tener poder. Desde el principio de su existencia, la peculiaridad que diferencia a los seres humanos de los otros seres vivos, es su capacidad de observar, medir, analizar y utilizar la información para generar cambio¨ (Harrington, 1997).

La gestión empresarial debe ser capaz de lograr una reacción en cadena mediante la aplicación de los 8 principios básicos de la gestión de la calidad y la integración óptima de sus procesos estratégicos, sus procesos claves y sus procesos de apoyo , por un lado el verdadero significado de la calidad, tal como esta es percibida por los consumidores, y por otro se concentran las energías en exponer y superar los enormes derroches que aquejan a las empresas convencionales, todo ello se resume dentro del mapa de proceso ya antes abordado de forma implícita, el cual sintetiza los requerimientos del cliente en la entrada de dicho mapa y por otra parte la salida del nuevo producto con un determinado valor agregado que será percibido por el cliente.

En el presente procedimiento que el autor propone además de mantener un control sobre el proceso productivo, él mismo enfatiza sobre la utilización eficiente de los recursos, ya que mediante esta buena utilización se logrará generar mayores márgenes de ganancias para la industria, esto se indica o se logrará a través de reducir la tolerancia de la especificación técnica del producto, señalando que esta reducción de la tolerancia no debe afectar la especificación señalada por el cliente, sino más bien se debe realizar desde el punto de vista interno de la industria en el marco permisible de la especificación detallada por el cliente externo.

Así de esta forma se hace necesario implementar un procedimiento de control de la calidad que contribuya a la utilización eficiente de los insumos incidiendo a la vez sobre la reducción de los costos de la calidad, ya que hasta el momento en informes presentados por especialistas de calidad en los consejos de dirección se observa que esta industria solo aplica acciones asociadas a inspecciones técnicas al área de proceso, a través de las normas de cada surtido, es decir normas de consumo y por último manuales de procedimiento del sistema de control interno en sus cinco componentes y los complementarios que tributan al sistema como es el caso de los almacenes y otras actividades fundamentales no siendo suficientes para lograr la utilización eficiente de los insumos productivos, enfocarse en los hechos vitales, ni permiten analizar todos los datos procedentes de las guías clave de la producción, para así identificar las fuentes de variabilidad, analizar su estabilidad y pronosticar su desempeño, además de que no permiten detectar con rapidez, oportunidad y a bajo costo anormalidades en los procesos.Teniendo en cuenta todos estos elementos y las transformaciones que en la actualidad se vienen operando se considera oportuno implementar herramientas que permitan perfeccionar la planificación de recursos y minimizar los costos de la calidad y la utilización eficiente de los insumos productivos incidiendo a la vez sobre la disminución de los costos de la calidad y hacer uso racional de la categoría económica tarea/recurso.

Por lo antes expuesto se declara como objetivo general diseñar un procedimiento de control de la calidad para la mejora del proceso de producción de Saco de Yute (KHA-417-999).

Y como hipótesis de relación entre dos variables se plantea que si se diseña el procedimiento de control de la calidad del proceso de producción de sacos de yute, teniendo en cuenta técnicas y métodos del control estadístico, acorde con el enfoque de procesos en la gestión de la calidad, se contará con una herramienta que contribuya a eliminar las insuficiencias detectadas en la Unidad Empresarial de Base Texoro de Bayamo.

Desarrollo

Procedimiento de control de la calidad en el proceso productivo del saco de yute (KHA-417-999) en la UEB Texoro Bayamo, Granma.

El presente desarrollo tiene como objetivo fundamental presentar la descripción exhaustiva del procedimiento que propone el autor para el control de la calidad en la Industria Ligera. Primeramente destacar que la metodología que se brinda, abarca la manera de cómo diagnosticar, controlar y monitorear el proceso de producción y finalmente proponer una estrategia de mejora continua una vez realizada la detección de las causas asignables al proceso de producción a partir de una serie de técnicas y herramientas contenidas en el control estadístico de proceso y la aplicación de un Análisis de Modo y Efectos de las Fallas (AMEF).

El procedimiento consta de 4 fases las cuales estarán acompañadas de diferentes pasos necesarios para la realización de las mismas, también llevan consigo el objetivo de cada fase y la identificación de cada una de ellas además se presenta una representación esquemática del procedimiento.

Para la aplicación del procedimiento se hace necesaria la constitución de un grupo de trabajo para realizar todos los análisis y valoraciones de las coyunturas que se presentaran durante los resultados que se vayan obteniendo y así enfocarse en los puntos vitales para lograr una mejor utilización de los insumos productivos. Su constitución es necesaria en las condiciones de la industria cubana debido a que pocas, por no ser absoluta diciendo que ninguna, tienen un sistema de inteligencia estadística como es el caso en la presente investigación que se apoya fundamentalmente sobre el método estadístico- matemático que permitirá monitorear y valorar de forma permanente los sucesos del proceso y un sistema de datos internos confiable que acceda a valoraciones certeras y confiables sobre la que asentar los procesos de toma de decisiones. El autor considera que en el sistema industrial cubano no existe la cantidad necesaria de personas que puedan ser consideradas como expertos en la presente temática ya que en la actualidad las industrias convencionales todavía no realizan sus operaciones mediante el control estadístico sistemático ya que los sistemas y métodos de producción válidos hasta principios de los años setenta han perdido capacidad de respuesta ante los profundos cambios que se han producido a nivel mundial. Para sobrevivir y tener éxito en el presente siglo las industrias deberán poner en práctica filosofías y métodos nuevos como ya se mencionó anteriormente. Será necesario aplicar grandes esfuerzos para vencer las inercias organizativas, y los responsables de los cambios necesitarán un marcado nivel de liderazgo. En el procedimiento se establece que el grupo de trabajo esté integrado por especialistas.

En el proceso de selección de los integrantes, y de conformación del grupo de trabajo, deben observarse los siguientes momentos:

- comprometer al equipo de trabajo y dar conocimiento a los restantes integrantes de toda la industria en su conjunto sobre la importancia del tema en la busca de la mejora continua y así lograr comprometer a todo el personal con la organización.

- considerar el nivel de escolaridad, el cargo que ocupa en la industria, los años de experiencia, y conocimientos teóricos del tema. Se utiliza la entrevista como herramienta.

- conseguir la colaboración de los integrantes del grupo de trabajo creando las condiciones necesarias para el desarrollo de su labor y explicar la importancia de la tarea como obtener su compromiso de colaboración.

- explicar a los integrantes del grupo los objetivos de su creación y los métodos que se seguirán durante las sesiones de trabajo así como explicar el objetivo general que se busca en la investigación.

- capacitar a los integrantes del grupo acerca de las principales características y formas de interpretación de resultados a partir de la aplicación del método estadístico matemático.

Por último para la creación de este equipo de trabajo es necesario realizar una encuesta la cual detalle las cuestiones fundamentales que permiten fundamentar el nivel de competencia, este resultado debe ser validado a través del procesamiento de los datos mediante el criterio de coeficiente de competencia, o por otro criterio y mediante también la utilización de software informático.

Procedimiento de control de la calidad para el saco de yute (KHA-417-999)

Fase 1. Preparación de insumos, análisis, identificación y descripción de proceso

Esta fase tiene como objetivo fundamental la identificación y descripción del proceso de producción, así como la selección de las variables a controlar, además se deben identificar todas aquellas actividades que se desarrollan en el proceso de producción que tributan a la calidad del producto final, por lo que se debe tener en cuenta las normas y especificaciones establecidas para definir las características de la producción y cuáles serán aquellas actividades que se desarrollarán para garantizar el proceso productivo y que contribuyen a la calidad del producto.

Paso 1.Preparación de insumos

Objetivo: Identificar los insumos con los cuales se procede a la fabricación del producto, así como de las normas de calidad de dichos insumos para una mejor obtención del producto terminado y a la vez reduciendo los futuros costos de la calidad a través de la buena preparación de la materia prima a utilizar. Para la realización de esta etapa es necesario que el equipo de trabajo solicite primeramente las fichas técnicas que se refieren a los insumos con los cuales se elabora el producto, además se debe realizar el chequeo del cumplimiento de los estándares de calidad de estos insumos contenidos en las normas certificadas vigentes en la industria y también mediante el método de la observación el cumplimiento de las temperaturas a que deben ser sometidos, así como la humedad en el laboratorio de calidad en la Industria en caso de que este existiera.

Paso2.Identificación y descripción del proceso

Objetivo: Describir los componentes tecnológicos y el flujograma de proceso.

La información a recoger en este paso se realizará a partir de la identificación propia del proceso de producción, teniendo en cuenta los componentes tecnológicos y todos los subprocesos de producción que componen la fabricación del producto. En este primer paso se hace necesario recurrir directamente al proceso de producción, consultando o creando el flujo grama de producción en caso de que no exista, ya que se obtendrá una visión de las características reales con que cuenta la industria en cuanto a su parque tecnológico que permite la producción. El autor señala que se deben ir delimitando todos los sub-procesos. Para la creación del flujograma se debe utilizar bibliografías especializadas, donde se evidencie la leyenda a seguir del flujograma, para ello se recomienda utilizar OTIDA.

Paso 3.Análisis tecnológico del proceso

Objetivo: Analizar el componente tecnológico del proceso de producción una vez identificado, para así poder determinar si estos componentes están en total condición del logro eficiente de la producción en cuanto al cumplimiento de las características de calidad del producto final.

Una vez realizada la identificación y la descripción del proceso se procede a realizar el análisis de los componentes tecnológicos y de las características de los mismos, ya que permitirá tener una visión clara del nivel de producción y del cumplimiento de los requisitos de calidad del producto terminado. Además conocer el grado de depreciación, así como el nivel de factibilidad de los equipos, lo que proporcionará cuantificar el estado técnico del equipamiento. También se debe solicitar la información del fabricante de estos componentes tecnológicos, es decir conocer la capacidad teórica inicial y el grado de depreciación anual. Para este análisis se utiliza el método de observación y la revisión de las normas teóricas de fabricación de la maquinaria utilizada en la entidad.

Fase 2: Selección y descripción de la variable

Esta fase tiene como objetivo fundamental la identificación de las variables a controlar, así como detallar las especificaciones del producto según las normas de calidad requeridas. Una vez realizado el análisis tecnológico del equipamiento, se procede a la selección de la variable que se estime controlar en correspondencia con el grado de importancia de la misma y que repercuta sobre el logro de un determinado objetivo, esta variable seleccionada puede ser con respecto a la longitud, peso, espesor, y otros atributos.

Paso 1. Establecer la variable a controlar

Objetivo: Constituir las variables objeto de estudio a desarrollar en la investigación, así como la descripción de la pertinencia de la misma en cuanto a la eficiencia económica dentro del proceso de producción que da origen a la importancia del estudio de la misma y su comportamiento de incidencia en el producto final y la necesidad de control. Para la selección de esta variable se realizará la aplicación de una encuesta que haga referencia a la delimitación de la variable de calidad a controlar con respecto a las restante variables de calidad presentes en el producto. Esta encuesta debe ser aplicada a una muestra representativa de diferentes estratos del personal de la entidad, compuesto este por personal administrativo, de mercadotecnia, de gestión de la calidad y a directivos. Para el procesamiento de dicha encuesta se utilizará el criterio de concordancia de Kendall a partir del software SSPS Manager.

Paso 2. Especificaciones del producto

Objetivo: Consultar las características de calidad presentes en las indicaciones y especificaciones que debe contener el producto final, en cuanto a las variable de calidad seleccionadas. Aquí se debe realizar un análisis de las características que debe contener el producto terminado, es decir tener una descripción de los atributos de calidad enfocados fundamentalmente en aquel o aquellos atributos que se desean controlar. Estas especificaciones deben ser solicitadas en el departamento de gestión de la calidad a partir de la ficha técnica del producto.

Paso 3. Recopilación y conformación de datos

Objetivo: Crear la base de datos con la cual se realizará el análisis de la variable en cuestión una vez identificada las características y especificaciones de calidad. Esto se realiza mediante la consulta de la base de datos que permita obtener dicha información, es decir en registros económicos o caracterización realizada por parte de los especialistas de la calidad en la Industria, además se debe realizar una valoración entre uno y otros criterios de datos contenidos en determinados periodos de tiempo. El autor aclara que aquí se debe tener en cuenta algunos criterios de diferentes autores en cuanto a la obtención de la muestra en términos para la gestión de la calidad y también se debe llevar a cabo la realización de un análisis histórico-lógico del comportamiento de los datos primarios para establecer una comparación de las fluctuaciones del proceso en cuanto a la variable en cuestión. En cuanto a obtención de la muestra que se desea se debe tener en cuenta además el muestreo aleatorio simple contenido en Humberto Gutiérrez Pulido, 2007.También el autor señala que se debe llevar a cabo un nivel de confianza del 95 % en cuanto al procesamiento de los datos ya que es el valor que más comúnmente se utiliza. Estos datos obtenidos deben quedar reflejados en una tabla a partir de la elaboración propia relacionada con la entidad.

Paso 4: Análisis descriptivo y comparativo de datos primarios

Objetivo: Realizar un análisis primario de los datos de las variables bajo estudio con el fin de obtener una primera idea del desempeño de la misma en el proceso y específicamente del proceso de mediciones, y la posibilidad de errores de registros, error sistemático entre otras dificultades que caracterizan el proceso. Aquí se debe realizar un trabajo exhaustivo con el equipo de trabajo ya que esto permitirá realizar la comparación de los datos entre un período y otro, lo que conllevará a tener una visión de las variaciones que existen entre los resultados obtenidos en correspondencia con la categoría tarea/recurso. Esto también es importante realizarlo ya que a partir de aquí es donde se demostrará la necesidad de controlar la variable de calidad escogida a raíz de los análisis que se desarrollan en función de la obtención óptima de los resultado, además para contribuir en la utilización eficiente de los insumos luego de la aplicación de las herramientas de control de la calidad de la variable de calidad que permita mejores volúmenes de exportación. Para la realización de paso se hace necesaria la utilización del software Minitab 16.que posibilitará la descripción estadística y demás elementos descriptivos. Para el análisis descriptivo de los datos se tiene en cuenta el criterio de Anderson– Darling para comprobar que los datos siguen una distribución normal.

Fase 3 .Estado del proceso

Objetivo: Analizar de forma detallada la estabilidad y capacidad del proceso y determinar si dicho proceso es capaz y si el nivel de disconformidades es suficientemente bajo para garantizar que no habrá esfuerzos inmediatos para tratar de bajarlas y mejorar así su capacidad. Para este estudio de estabilidad se debe tener en cuenta el cálculo del índice de estabilidad, el mismo se podrá obtener a partir de la obtención de las cartas de control EWMA y CUSUM. En esta fase se hará uso del método estadístico matemático así como de algún software informático, para la presente investigación se aplicará el Minitab 16.

Paso 1: Delimitar datos históricos

Objetivo: Determinar en qué estado cae el proceso, para ello es necesario recurrir a datos históricos y analizarlos para las diferentes variables de salida del proceso o subproceso bajo análisis estos datos fueron identificados en el paso 4 de la fase 2.Para determinar en qué estado cae el proceso es necesario recurrir a estos datos históricos y analizarlos para las diferentes variables de salida del proceso o subproceso bajo análisis. Se entiende por datos históricos aquellos que reflejan la realidad del proceso durante un lapso de tiempo considerable en el que al proceso no se le han hecho modificaciones importantes (Gutiérrez, 2007) No se trata de sólo de tener suficientes datos, sino que además resulten de un lapso de tiempo en el que no se le han hecho grandes cambios o modificaciones a proceso, lo que no debe ser mayor problema en procesos establecidos.

Paso 2: Analizar estabilidad

Objetivo: Estandarizar las condiciones de fabricación para evaluar la estabilidad de los procesos, principalmente la verificación de los supuestos de normalidad, mediante la utilización de los gráficos de análisis previstos y el cálculo del índice St, así como el análisis de las cartas de control buscando identificar los patrones especiales de variación, es decir ,puntos fuera de los límites. Para estudiar la estabilidad del proceso a través del tiempo que comprenden los datos históricos y calcular el índice St, aquí el autor propone proceder de la siguiente forma; hacer un estudio inicial con los datos históricos, es decir analizar todos los datos en una misma carta de control y así buscar identificar los patrones especiales de variación y en base a esto sacar conclusiones y calcular el índice de inestabilidad.

Paso 3: Determinación e interpretación de capacidad de proceso

Objetivo: Aplicar un análisis de capacidad, utilizando para ello las diferentes herramientas como son la obtención de los índices Cpk, Cp e histograma e interpretarlo. Para así poder identificar si existen problemas de capacidad e identificar si se debe a problemas de centrado, o exceso de variación y en general cómo es la distribución de los datos respecto a especificaciones. El autor indica realizarle a los datos históricos un análisis de capacidad, lo que permitirá identificar si el problema de capacidad se debe a problemas de centrado, a exceso de variación y en general ver cómo es la distribución de los datos respecto a las especificaciones, con lo que se pueden generar algunas conjeturas de las causas de la baja capacidad en caso de que fuese el motivo. Al igual que los anteriores pasos para la obtención de la capacidad de proceso es necesaria la utilización y aplicación del método estadístico matemático, mediante el empleo del software Minitab 16.Además se debe consultar los estados de un proceso en Gutiérrez, 2007,para así de esta forma poder enmarcar el proceso en cuestión.

Fase 4.Crear el Análisis de Modo y Efecto de las Fallas (AMEF)

Objetivo: Esta fase tiene como objetivo fundamental aplicar las herramientas que van a permitir detectar los aspectos críticos que requieren atención que causan la variabilidad y la no posible utilización eficiente de los insumos ya una vez realizado el diagnóstico sobre el comportamiento del estado del proceso, a partir de los estudios realizados de la variable de calidad seleccionada y en base a los resultados obtenidos. El AMEF es una herramienta que originalmente se orientó a detectar fallas durante el diseño o rediseño del producto y fallas en el proceso de producción (FMEA, 1995).En los últimos años se ha ampliado el campo de aplicación del AMEF (Lore, 1998; Vandenbrade, 1998; Cotnareanu, 1999).Esta metodología proporciona la orientación y los pasos que un grupo de personas debe seguir para identificar y evaluar las fallas potenciales, esta actividad AMEF se ha vuelto una actividad casi obligada para garantizar que los productos sean confiables y mejorar la eficiencia de procesos.

Paso 1: Identificar los modos potenciales de fallas

Esta etapa se aplicará con el objetivo de identificar las fallas potenciales del proceso, junto con el efecto que provocan éstas. A partir de aquí el grupo de trabajo establecerá prioridades y decidirá acciones para intentar eliminar o reducir la posibilidad de que ocurran las fallas potenciales que más vulneran la confiabilidad del producto o el proceso, ya una vez delimitado uno de otro.

Para la identificación de las fallas potenciales se aplicará el método de la entrevista, esta entrevista se le debe realizar a el personal encargado de llevar a cabo el registro de errores y anormalidades que se detecten en el proceso, este personal debe ser preferiblemente aquel personal que trabajen en las líneas de inspección o el personal encargado del control de calidad del proceso, además se debe realizar la consulta de la documentación existente que recoge las incidencias por cada turno de trabajo, así como de la aplicación del método de la observación.

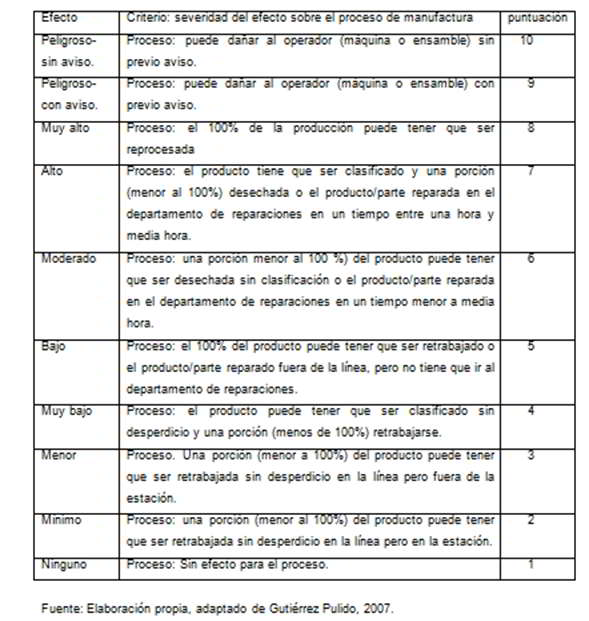

Paso 2: Identificar el efecto y estimar la severidad de cada falla

Aquí se deben anotar todos los modos potenciales de falla, también definir los efectos del modo de falla y estimar la severidad de los efectos listados. La severidad de los efectos potenciales de falla se evaluaran en una escala de 1 a 10 y representará la gravedad de la falla para la operación posterior una vez que esta falla ha ocurrido (Anexo 1). La severidad sólo se refiere o se aplica al efecto. Para definir estos efectos el equipo de trabajo debe apoyarse sobre la consulta del criterio y la puntuación para la severidad del efecto de la falla en Gutiérrez Pulido, 2007.

Para cada falla potencial diagnosticada se deben realizar los siguientes pasos:

- Encontrar las causas potenciales de la falla y estimar la ocurrencia de falla debido a cada causa, este nivel de ocurrencia se estimará en una escala de 1 a 10(Anexo 2). Aquí el personal encargado se debe realizar la pregunta ¿Qué tan frecuentemente se activa tal mecanismo de falla? También se debe estimar la probabilidad de detección, pero para esto es necesario hacer una lista de los controles actuales del proceso y en caso de que no existan proponerlos a la entidad , estos controles deben ir dirigidos primeramente a prevenir que ocurra la causa-mecanismo de la falla o controles que reduzcan la tasa de falla, en segundo lugar controles para detectar la ocurrencia de la causa-mecanismo de la falla, de tal forma que permita generar acciones correctivas y por último en tercer lugar a partir de controles que detecten la ocurrencia del modo de falla resultante. Esta detección se debe realizar en una escala de 1 a 10(Anexo 3), precisando que esta detección debe ir enfocada hacia estos controles antes descriptos. Aquí también el equipo de trabajo debe apoyarse fundamentalmente sobre los criterios para la calificación de la probabilidad de ocurrencia de las causas potenciales de falla y sobre el criterio para estimar la probabilidad de detección en Gutiérrez Pulido, 2007 respectivamente.

- Calcular el Número Prioritario de Riesgo (NPR), que resulta de multiplicar la severidad por la ocurrencia por la detección. Es decir para cada efecto se tienen varias causas y para cada causa un grupo de controles. El NPR cae en un rango de 1 a 1000 y proporciona un indicador relativo de todas las causas de fallas (Gutiérrez Pulido, 2007). A los más altos números de NPR se les deberá dar prioridad para acciones correctivas, ya sea para prevenir la causa o por lo menos para emplear mejores controles de detección. Especial atención debe darse cuando se obtengan altos NPR mayores a 80 con severidades altas.

- Establecer prioridades de acuerdo al NPR, y para los NPR más altos decidir acciones para disminuir severidad y/u ocurrencia, o en el peor de los casos mejorar la detección. Todo el proceso seguido o estudiado debe quedar documentado en un formato AMEF.

- Revisar y establecer los resultados obtenidos, lo cual incluye precisar las acciones tomadas y volver a calcular el NPR. Lo cual indica que cae en un proceso de retroalimentación.

El procedimiento desarrollado en el marco de esta investigación contribuirá a una mejor gestión y control de la calidad en cuanto a los procesos productivos demostrando una solución metodológica al problema científico planteado, por cuanto permitirá tener una visión real del comportamiento de la variable de calidad ,así como la visualización del comportamiento de las especificaciones de calidad que contribuyan a una mejor eficiencia del proceso productivo y a una mejor rentabilidad económica de la entidad al lograr diagnosticar la no utilización eficiente de los insumos productivos y posibilitando además orientarse hacia la identificación de las causas o fallas ya sean asignables o comunes que permitan potenciar los recursos disponibles en aras de lograr elevados niveles de producción a partir de la mejora continua.

A continuación el autor realiza una representación esquemática del procedimiento propuesto en la figura 1.

Figura 1. Representación esquemática del procedimiento

Procedimiento para mejorar la gestión y control de procesos productivos

Procedimiento para mejorar la gestión y control de procesos productivos

Fuente: elaboración propia, adaptación de (Lore, 1998; Vandenbrade, 1998; Cotnareanu, 1999)

Leyenda:

Leyenda de Procedimiento para mejorar la gestión y control de procesos productivos

Conclusiones

El procedimiento de control de la calidad en la producción del saco de yute posibilita mantener un monitoreo constante de la producción.

- Este procedimiento demuestra que es factible para las entidades productoras la aplicación del control estadístico de proceso para lograr producciones con una mayor calidad y el monitoreo constante de la producción.

- A partir de la aplicación de un AMFE se identificarán las posibles causas que inciden negativamente sobre el índice de estabilidad y centrar el proceso hacia el valor objetivo.

Recomendaciones

- Garantizar que el personal responsable de la calidad reciba la capacitación necesaria para el cumplimiento de las nuevas tareas.

- Potenciar las condiciones materiales, tecnológicas y el capital humano de la organización con el fin de planificar estratégicamente los recursos encaminados a satisfacer las necesidades de los clientes y a una mejor obtención de resultados.

- Realizar el control y la evaluación del procedimiento diseñado en aras de detectar y eliminar los modos potenciales de fallas.

Bibliografía

- (2000). NORMA UNE-EN-ISO 9004. Sistemas de gestión de la calidad. Directrices para la mejora del desempeño. Madrid, España.

- Alfaro, J. L. (Noviembre de 2004). Control estadístico de la Calidad: una breve reseña histórico, Documentos de trabajo de la Facultad de Ciencias Económicas y Empresariales de Albacete.

- Alfaro, J.L (2005) Control estadístico de la calidad en procesos multivariantes Autocorrelacionados. Una aplicación en la industria Cuchillera de Albacete. Universidad de castilla-la mancha. Tesis de Doctorado.

- Asif, M., Brujin, E. D., Fischer, O., Searcy, C., & Steenhuis, H. (2009). Process embedded design of integrated management systems. International Journal of Quality & Reliability Management, 261-282.

- Banker, R.D. Khosla, y Sinha, K.K. (1998): “Quality and competition”, Management Science, Vol.44, pp. 1.179- 1.192.

- Barca, R. G. (2004). Control Estadístico de Procesos. Recuperado el Febrero de 2013.

- J &Caffyn. S. (1997).High-Involvement innovation through continuous improvement. International Journal of Technology Management, 7-28.

- Bessant, J., Caffyn, S., & Gallagher, M. (2001). An evolutionary model of continuous improvement behaviour. Technovation, 67-77.

- Bessant, J., & Francis, D. (1999).Developing strategic continuous improvement capability. International Journal of Operations & Production Management, 1106-1119.

- Besterfield, D.H. (1995) Control de calidad, Prentice Hall, México.

- Caffiyn, S. (1999). Development of a continuous improvement self-Assessment tool. International Journal of Operations & Production Management, 1138-1153.

- Cantú Delgado, H (1997) Desarrollando una cultura de calidad, McGraw Hill, Certificación de Calidad bajo Normas ISO EN Institutos de Formación.

- Cuatrecasas (1999) Gestión integral de la calidad, 1ª Gestión Barcelona, España, pp.19, 20.

- Cuatrecasas L. (2000) “Organización de la producción y dirección de operaciones”, Centro de Estudios Ramón Areces, Madrid.

- Cuatrecasas, L. (2001): Gestión Integral de la calidad. Implantación, control y certificación, Gestión 2000, Barcelona.

- COPANT-ISO-8402. (1995). Gestión de la Calidad y Aseguramiento de la Calidad. Fundamentos y Vocabulario. ISO, 1-60.

- Cotnareanu, T. (1999), Old tools-new uses: equipment FMEA-Potencial Failure Mode and Effects Analysis Reference Manual, 2a.ed.

- Crosby, P. B (1992). La calidad no cuesta: el arte de cerciorarse de la calidad. Editorial CECSA. México.

- Doty,L.A.(1991),Statistical Process Control,Industrial Press,Nueva York.

- Deming, W. E. (1989) “La salida de la crisis. Calidad, productividad y competitividad”. Días de Santos. Madrid. España

- Domínguez, J.A.; García, S.; Domínguez, M.A.; Ruiz, A. Y Álvarez, M.J. (1995): Dirección de Operaciones. Aspectos Tácticos y operativos en la producción y en los servicios. McGraw Hill, Madrid.

- Escanciano, C.; Fernandez, E. y Vázquez, C. (2002): “Linking the firm technological status and ISO 9000certification: results of an empirical research”, Technovation, Vol. 22, Nº 8,pp. 509-515

- Evans, J.R. Y W. Lindsay. (2000) Administración y Control de la Calidad, International Thompson Editores, México.

- Feigenbaum, A. V. (1994) Control Total de la Calidad. 3ra Edición Revisada. Compañía Editorial Continental, S. A de C. V. México.

- Guerra R, M. M. (2013). Gestión de la calidad. Habana: Editorial Félix Varela.

- Gutiérrez- Pulido H. (1992), Control total de calidad, Edug, Guadalajara.

- Gutiérrez, H (1997), Calidad total y productividad, McGraw-Hill, México.

- Gutiérrez- Pulido H. (2007) Control estadístico de calidad y seis sigma. La Habana: Editorial Félix Varela.

- Harrison, Wadsworth, Kenneth, Stephens y Blanton, (2005) Control Statistics de la Calidad. By Group Cecsa (Editor) Paperback, 682 Pages Published 2005.

- Harrington, J (1997).Administración total del mejoramiento continuo. La nueva generación. Editorial McGraw Hill Interamericana, S.A.Colombia.

- Heizer, J.y Render, B(2001): Dirección de la producción. Decisiones estratégicas, Prentice Hall, Madrid.

- Ihovany, C. (2003). Procedimiento para la Gestión de Proceso.

- Ishikawa, K. (1998). ¿Qué es control de la Calidad? La Habana: Ciencias Sociales.

- Juran, J. M. (1983) Manual de control de la calidad. / J. M. Juran. Cuarta edición. Editorial Reverté. SA. Barcelona, p.1479.

- Juran, J. M. (1990) “Manual de Calidad.” Quinta edición Volumen I Pág.22

- Juran, J. M. (2001). Manual de Calidad de Juran.New York: McGraw.

- López, I. M. (2007). Directriz conceptual para implementar un Sistema Integrado ISO 9001:2000, Seis Sigma y Premio Nacional de calidad Total en una Pymes. Tesis Doctoral. Universidad Politécnica de Catalunya. Barcelona, España.

- Lore, J. (1998), An Innovative Methodology: The Life Cycle FMEA, Quality Progress, vol.31, num.4, p.144.

- Manual de Herramientas Básicas para el Análisis de Datos (1990) Guía de Bolsillo con las Herramientas para el Mejoramiento Continuo. GOAL/QPC 13 Branch Street Methuen, Ma. 01844. México.

- Montgomery, D (1991) Control estadístico de calidad. Editorial Iberoamericana, México. P 237.

- NC ISO/9000:2000. “Sistemas de gestión de la calidad-Fundamentos y vocabulario”.

- NC ISO/9001:2008. “Sistemas de gestión de la calidad -Requisitos”.

- NC ISO/9004-2000. “Sistemas de gestión de la calidad-Directrices para la mejora del desempeño”.

- Pita Fernández, S. (1996) Determinación del tamaño muestral. Unidad de Epidemiología Clínica y Bioestadística. Complexo Hospitalario Juan Canalejo. A Coruña. Cad Aten Primaria; 3: 138-14.

- R. M. (2005). Programas de Calidad Seis-Sigma, Barranquilla. Universidad del Atlántico. Access Date, 34-36.

- Sanz, J. B. (2008). Guía para una gestión basada en procesos. Andalucia: Instituto Andaluz de Tecnología.

- Shewhart, Walter (1931) Economic Control of Quality of Manufactured Product. New York: D. Van Nostrand Company .pp.501.p.

- Suárez, M. F. (2007). La sostenibilidad de la mejora continua de procesos en la administración pública: un estudio en los ayuntamientos de España. Tesis doctoral. Barcelona, España: Universidad Ramón Llul.

- Taguchi, (1986) Introduction to Quality Engineering: Designinig Quality into Products and process. Asian Productivity Organization.

- D. (1996).Mechanisms for building and sustaining operations improvement .European Management Journal, 215-228.

- Vandenbrade, W.W. (1998), How to use FMEA to reduce the size of your quality toolbox, Quality Progress, vol.31, núm.11, pp.97-100.

- Yamaguchi, K. (1989) El aseguramiento de la calidad en el Japón. Conferencias brindadas en CEN. La Habana, Cuba.

- Wetherill B. y Brown D.W. (1991) “Statistical Process Control”. Chapman and Hall. London.

- Wu, C. W., & Chen, C. L. (2006).An integrated structural model toward successful continuous improvement activity .Technovation, 697-707.

- Zaratiegui, J. R. (1999). La gestión por procesos: Su papel e importancia en la empresa. Economía Industrial, 33-51.

Anexo # 1 Criterios y puntuaciones para la severidad del efecto de la falla.

Criterios y puntuaciones para la severidad del efecto de la falla.

Anexo # 2 Criterios para la calificación de la probabilidad de ocurrencia.

| Probabilidad de ocurrencia de la causa que provoca la falla. | Tasa de falla | Puntuación |

| Muy alta:

Fallas persistentes |

≥ 100 por cada mil piezas

50 por cada mil piezas |

10

9 |

| Alto:

Fallas frecuentes. |

20 por cada mil piezas

10 por cada mil piezas |

8

7 |

| Moderada:

Fallas ocasionales |

5 por cada mil piezas

2 por cada mil piezas 1 por cada mil piezas |

6

5 4 |

| Baja:

Relativamente pocas fallas |

0,5 por cada mil piezas

0,1 por cada mil piezas |

3

2 |

| Remota: la falla es improbable | 0,01 por cada mil piezas | 1 |

Fuente: Gutiérrez Pulido, 2007.

Anexo # 3. Criterios para estimar la probabilidad de detección de los modos de falla.

|

Criterios |

Detección |

Tipos de inspección

A B C |

Rango sugerido de métodos de detección |

Calificación |

| Casi imposible | Certeza absoluta de no detección | x | No puede detectarse o no puede verificarse. | 10 |

| Muy remota | Los controles probablemente no la detectarán | x | El control se logra sólo con verificación indirecta o aleatoriamente. | 9 |

| Remota | Los controles tienen poca probabilidad de detección | x | El control se logra sólo con inspección visual. | 8 |

| Muy baja | Los controles tienen poca probabilidad de detección. | x | El control se logra sólo con doble inspección visual. | 7 |

| Baja | Los controles pueden detectarla. | x x | El control se logra con métodos gráficos como el CEP.(control estadístico de proceso) | 6 |

| Moderada | Los controles pueden detectarla. | x | El control está basado en la medición de variables después de que la parte ha dejado la estación o en medidores tipo Pasa/No pasa que miden 100 % de las partes después de que las partes han dejado la estación. | 5 |

| Moderada-mente alta. | Los controles tienen buena oportunidad de detectarla | x x | Detección del error en operaciones subsecuentes o las mediciones hechas en la puesta a punto o inspección de primera pieza(para causas de arranque solamente) |

4 |

Anexo # 3. Criterios para estimar la probabilidad de detección de los modos de falla. Continuación.

| Alta | Los controles tienen buena oportunidad de detectarla | x x | Detección del error en la estación o en operaciones subsecuentes de múltiples pasos de aceptación. No puede aceptar partes discrepantes. |

3 |

| Muy alta | Los controles casi seguramente la detectarán. | x x | Detección del error en la estación (medición automática con dispositivo de paro automático).Las partes discrepantes no pasan. |

2 |

| Casi seguro. | Los controles seguramente la detectarán. | x | No pueden hacerse partes discrepantes porque el punto tiene prevención de errores desde el diseño del producto y del proceso. |

1 |

Fuente: Gutiérrez Pulido, 2007.