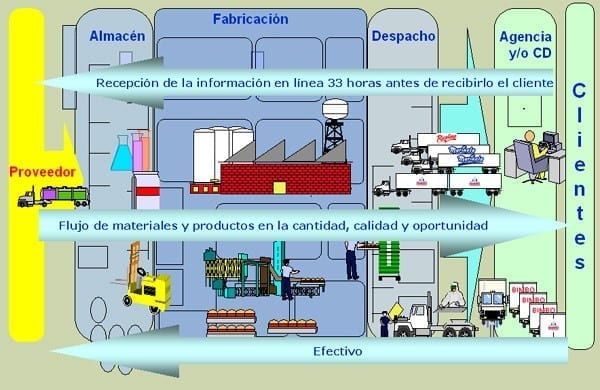

Como ya habíamos visto el flujo de los materiales va desde el proveedor (MP, insumos, etc.) hasta los clientes (PT), este flujo implica:

- Movimiento de los materiales desde el proveedor hasta nuestros almacenes.

- Movimiento de los materiales en el interior de nuestra empresa.

- Movimiento de los productos terminados desde nuestros almacenes hasta que llegan a nuestros clientes

En esta primera sesión el problema del transporte de los materiales, estará representado básicamente por:

- El estudio del movimiento interno de los elementos ligados a la producción (Materias primas, productos en proceso, partes componentes y productos terminados).

- El equipamiento a ser empleado para el movimiento de dichos materiales

IMPORTANCIA ECONÓMICA

Es relativamente fácil determinar, en una industria, cual es el costo de la mano de obra empleada para el transporte y manipulación interna. En muchas empresas, este factor varía grandemente, no solamente entre un ramo y otro, sino también dentro de las instalaciones del mismo tipo.

Si hacemos un estudio que determine la cantidad de mano de obra absorbida en el transporte interno y su respectivo costo, el mismo presentara seguramente resultados sorprendentes. Esto en virtud de que es muy común verificar que entre 25 a 40% del total de la mano de obra productiva es absorbida en operaciones de transporte interno.

Aun así que exista la preocupación de determinar y controlar la productividad de la mano de obra directamente utilizada en las operaciones de procesamiento, la productividad de las operaciones de transporte interno es raramente alcanzada en forma efectiva por los controles internos. Por lo tanto, la organización adecuada del sector de transporte interno representa no solo una de las áreas mas promisorias para la reducción de costos, sino que posee un elevado potencial para la mejoría del flujo general de los productos dentro de la fabrica, evitando acumulaciones y congestionamiento de materiales, falta de abastecimiento y demás condiciones que contribuyen a dificultar no solamente la programación sino la misma producción.

El rendimiento industrial de maquinas e instalaciones aumenta generalmente en razón directa con el aumento de la eficiencia de las operaciones de transporte interno, porque así, se reducen las horas pasivas y un flujo continuo de materiales significa una mejoría global del ritmo de trabajo.

Mano de obra vs equipamiento

Un punto que se discute bastante es el de la mecanización de las operaciones de transporte. En este punto es importante el resaltar en primer lugar, el hecho de que normalmente la mano de obra no calificada es abundante y la misma recibe salarios reducidos, situación que no ocurre en los llamados países desarrollados, donde la mano de obra tiene un mayor nivel de calificación y goza por lo tanto de salarios mas elevados. Por otro lado, los equipamientos tienen un costo mas elevado, lo que lleva muchas veces a la aplicación en casos como los nuestros, de equipamientos de transporte manuales o semimanuales.

Por esto, surge la necesidad de seleccionar criteriosamente el tipo y los elementos de mecanización adecuados para el transporte interno en nuestras organizaciones.

Pese a los salarios relativamente bajos de la mano de obra no calificada, hay que señalar que su productividad es también reducida, lo que a su vez impide el mejoramiento de los montos percibidos por esta, y consecuentemente el padrón de vida de esos trabajadores. Su productividad podrá ser mejorada justamente a través de la aplicación de métodos y equipamientos mas adecuados de los que actualmente utiliza en la ejecucion de sus tareas diarias.

Es por eso que en un estudio del planeamiento del transporte interno, se debe considerar el tipo de equipamiento mas económico para cada caso, teniendo en vista la relación desfavorable entre los costos del equipamiento y de la mano de obra.

En un servicio de transporte horizontal dentro de la fabrica podemos llegar a una solución que indica, por ejemplo, la utilización de un simple carro manual de plataforma para mover cajas, en lugar de una grúa aérea. Esta ultima podrá ser la mas indicada, desde el punto de vista económico, para elevar materiales en forma vertical y a grandes alturas, resultando en un mejor aprovechamiento del espacio disponible y en mayor rapidez.

Será posible economizar, efectivamente, cantidades mayores de mano de obra en esa tarea en particular que la de otras operaciones. La conjugación de equipamiento mecanizado con equipamiento manual, como el uso por ejemplo de montacargas, en conexión con carritos transportadores manuales, con plataformas de elevación hidráulica, merece especial atención en la determinación de métodos de transporte económicos y racionales.

TIPOS DE MOVIMIENTOS:

Existen tres tipos de movimientos discriminados a seguir:

- Movimientos en secuencia de circulación.

- Movimientos secundarios.

- Movimientos operacionales.

MOVIMIENTOS EN SECUENCIA DE CIRCULACIÓN

Son los movimientos del material en la secuencia del proceso de fabricación, esto es, desde la descarga de la materia prima y componentes en el almacén de entrada hasta el embalaje y expedición, pasando por todas las fases del proceso de manufactura.

MOVIMIENTOS SECUNDARIOS

Determinadas operaciones o procesos exigen movimientos del material a través de la maquina.

- Algunas maquinas disponen de un equipo adicional (rampas por ejemplo) que las alimenta o transporta el material a la fase siguiente.

- Otras veces, como es el caso de las cabinas para pinturas o estufas, el material circula a través de ellas, siendo movido por dichos equipos adicionales (rampas, etc.).

En ciertas fabricas, el material para el abastecimiento de la producción es llevado por transportadores continuos de circuito cerrado, hasta los puntos de consumo. Si el operador no retira la pieza, ella volverá a sus manos después de completar el circuito. Ese sistema, además economiza espacio, porque son eliminados los puntos de estoqueamiento junto a las maquinas, siendo el stock verdaderamente “circulante”.

MOVIMIENTOS OPERACIONALES

En la operación de la línea de montaje, por ejemplo, existen, además de la secuencia de circulación, los movimientos referidos al trabajo del montaje propiamente dicho.

Esos movimientos relacionan al transporte, conjugando los componentes con los movimientos manuales del operador, tales como ajustar, soldar, perforar, etc.

Se trata aquí de movimientos que integran los métodos de trabajo, su estado y análisis son competencia de la ingeniería de métodos, que, con el auxilio de la técnica del estudio de tiempos y movimientos, resolverán los problemas racionalizando los mismos.

PRINCIPALES FUNDAMENTOS DEL TRANSPORTE INTERNO

Basándose en la racionalización del trabajo y la experiencia adquirida, diversos autores elaboraron ciertas reglas o simplemente establecieron puntos de referencia, que poseen gran alcance práctico para el transporte interno.

Esos principios hablan respecto a la utilización económica del equipamiento, al planeamiento de las operaciones y a su ejecucion adecuada.

- Principios del planeamiento.

- Principios de operación.

- Principios de costo.

Pueden servir tanto de referencia básica para reexaminar la práctica adoptada en el transporte interno de una fábrica, así como guía para la aplicación de un nuevo sistema.

Las particularidades de cada instalación irán a contribuir para dar significado exacto a cada principio, cuando este es puesto en practica. A la persona responsable del control del transporte interno, los principios aquí descritos le servirán para verificar la organización y eficiencia actual del transporte, así como para indicar nuevas posibilidades de acción.

Enunciándose sobre la forma de principios, los puntos esenciales que deben orientar el transporte interno de materiales, queda por tanto, resumido y explicado en las prácticas fundamentales que demostraron ofrecer buenos resultados.

Derivado de las condiciones y experiencias resultantes del movimiento de materiales y de la operación de los mas diversos tipos de equipamientos durante largos años, los principios que se van a exponer a continuación, fueron comprobados en la practica. Y justamente, debido a su forma sintética, que deja de lado pormenores inútiles, constituyen una generalización de las practicas de movimientos, por algunos llamados también “proverbios de los movimientos de los materiales”.

Se puede observar también, que diversos estudiosos en este sector, periódicamente aumentan su numero o modifican alguno de esos principios, lo que es perfectamente comprensible en virtud de la evolución técnica y de la experiencia personal de dichos autores.

PRINCIPIO DEL PLANEAMIENTO

Los principios del planeamiento se enumeran como sigue:

i) Es necesario determinar el mejor método, desde el punto de vista económico, para el movimiento de materiales, considerándose las condiciones particulares de cada operación.

Cuando se menciona el “mejor método”, se comprende, que se hace sobre el punto de vista de los estudios de métodos de trabajo, la estandarización de las rutinas de trabajo. Evidentemente esa estandarización es el resultado de un análisis de los métodos de trabajo y la consecuente selección del “mejor método”, que pasa entonces a constituirse en el método padrón. Aun en relación a este principio, la padronizacion habla respecto tanto a los métodos de trabajo como a los tipos de equipamiento utilizados.

Cada caso de movimiento, de ítems diversos, sea a granel, sea en sacos, etc. Exige una técnica adecuada, que será función de la naturaleza del material, de la distancia a ser recorrida, de las condiciones ambientales (temperatura, humedad, naturaleza del piso y espacio por ejemplo), del costo de la mano de obra, del equipamiento a ser utilizado, del grado de urgencia, de la seguridad necesaria en cada caso y de otras variables dependientes de cada situación.

Para la mayoría de los problemas de movimiento, no será necesario crear un método nuevo, porque ya existen métodos consagrados, que pueden ser considerados como estandarizados.

Por ejemplo

- Para la descarga de trigo a granel de un navío carguero hasta un punto situado en tierra, se utiliza el método de succión neumática.

- La operación de transporte de sacos de café o su apilamiento puede ser hecho de diversas maneras, pero existirá siempre el método mas racional.

Estas consideraciones son hechas para recordar, que el responsable por el planeamiento del transporte debe conocer en su sector las técnicas ya aprobadas y puestas en practica por terceros, mas allá de procurar mantener contactos para conocer cualquier innovación en su campo de aplicación especifica.

El método estándar será siempre el método en vigencia hasta la fecha en que fuese posible su perfeccionamiento. Esto último podría surgir tanto por evolución tecnológica, como por simple racionalización de los procedimientos relativos a la mano de obra. Los elementos propios que trabajan en el transporte constituyen frecuentemente excelente fuente para sugerir cambios y métodos más simples. Observe que una vez aprobado el nuevo método de transporte, el mismo debe ser enseñado hasta que todos los trabajadores estén perfectamente entrenados en su ejecucion.

ii) La estandarización del equipamiento de transporte aumenta su productividad y reduce inversiones.

Dentro de las diversas categorías de equipamiento de transporte interno, la estandarización, busca evitar la existencia de tipos diferentes para cada categoría.

Las siguientes ventajas son consecuencia de la estandarización:

- Métodos de trabajo uniformes, evitándose diferentes técnicas de operación y consecuentemente, entrenamientos múltiples y especialización excesiva de los operadores. También en relación a los trabajos de mantenimiento, la uniformidad de los métodos de trabajo representa una ventaja.

- Inversiones considerablemente menores en piezas de reposición. Se evitan la falta de piezas cuando existe un único tipo en la fabrica, porque no es económico mantener un stock completo de piezas de reposición para equipamientos diversificados. Así sean piezas que existan en plaza, su adquisición siempre determina cierta demora, quedando, en consecuencia inactivo el equipamiento y paralizada la producción. Así, los costos de mantenimiento y los costos imputables debido a horas pasivas son sensiblemente menores, cuando se adopta la estandarización del equipamiento.

De esta estandarización resultara también la especificación de las instalaciones auxiliares, como altura de plataformas de carga y descarga, y la determinación de los tipos y características de los embalajes.

Debe disminuirse al mínimo la tendencia infelizmente aun tan común, de adquirir un tipo diferente de equipamiento de transporte cada vez que surge la necesidad de sustitución o ampliación. Si determinado tipo quedo obsoleto, la solución debe consistir en su eliminación, inmediata o gradual.

iii) Es esencial planear un flujo continuo y progresivo de materiales.

Durante el proceso de fabricación, la distancia a ser recorrida por los materiales debe quedar reducida al mínimo. El Layout de las maquinas e instalaciones debe prever la reducción del transporte. Sobre ese ángulo, el tipo de layout en línea recta seria ideal. Evitándose los movimientos de ida y vuelta en los diversos puntos de la fabrica, eliminándose una de las principales causas del congestionamiento en el transporte y reduciéndose el costo de modo apreciable. El flujo en línea recta será la solución mas simple, aunque no siempre es ejecutable. Por eso, no habrá inconveniente cuando el flujo obedece a otra forma geométrica como las semejantes a las letras U, L, H, o la forma circular u otra. Lo importante es su carácter progresivo, esto es, la continuidad del flujo en la dirección del producto final sin desvíos inútiles en la trayectoria.

Frecuentes cambios de layout son realizados para racionalizar el transporte interno.

iv) Las operaciones deben ser planeadas sucesivamente, de tal modo que el material que paso por una fase ya se encuentre en el local y en la posición deseada para la fase siguiente.

Observando este principio en el planeamiento, se evitaran los transportes intermedios y la doble manipulación. Se adaptan por ejemplo fajas transportadoras en la salida de una maquina con la finalidad de llevar el material a la operación siguiente. Otras veces, depende del propio operador que la colocación de piezas sea hecha de tal modo que facilite el trabajo del siguiente operador, sea en la colocación de estanterías, encima de ganchos o dentro de cajas.

v)El aprovechamiento de espacios verticales contribuye para el descongestionamiento de las áreas de movimiento y la reducción de los costos unitarios de almacenaje.

Comparándose a través de un estudio, el volumen total en metros cúbicos disponibles en un local cualquiera, para el almacenaje y movimiento de materiales con el volumen efectivamente aprovechado, se obtiene un coeficiente de aprovechamiento espacial.

En la práctica, es bastante común observar el reducido aprovechamiento de los espacios verticales, tanto en relación al almacenaje, como en relación al transporte interno. Actualmente, en virtud de la evolución de las técnicas en este sector, el aprovechamiento de los espacios verticales se ha hecho mucho más fácil, aplicándose el principio de apilamiento de materiales sobre plataformas, que permite alcanzar grandes alturas con facilidad. La única limitación de este procedimiento es la tasa de compresión admitida para cada material de acuerdo con el peso resultante de la altura de apilamiento. Aunque ese factor puede ser controlado por un acondicionamiento adecuado, en el proyecto de los pisos de áreas de depósitos, debe ser tenida en cuenta la carga por metro cuadrado que estos deberán soportar.

La técnica de transporte por apiladoras de garfios deriva en gran parte de la necesidad y conveniencia económica del aprovechamiento de los espacios verticales. En instalaciones existentes hace muchos años, a través de trabajos de racionalización se consiguió, aumentar, sin considerable inversión adicional, la capacidad de depósitos en virtud del aumento de la altura útil de anaqueles y de la mayor altura de las cajas. Se trata de un estudio particularmente rentable, porque se aumenta la capacidad de almacenamiento existente, sin invertir en nuevas construcciones, que siempre implican elevados costos.

El aprovechamiento de los espacios verticales es particularmente importante en locales en los cuales hay poco espacio horizontal disponible para corredores internos, o aun, donde esas vías internas de circulación ya se encontraban relativamente congestionadas por el tráfico existente. Otras veces la expansión de las instalaciones implica el reducir las áreas de circulación o de almacenamiento. En esos casos, el movimiento puede ser hecho en un nivel superior al de las maquinas.

Los equipamientos especialmente adecuados a ese tipo de transporte son las líneas de transporte aéreo y los puentes rodantes.

- Las líneas de transporte aéreo en circuito cerrado, son de costo operacional mas reducido, se utilizan cuando los pesos de las cargas a ser transportadas no son elevados y es conveniente un flujo continuo de materiales. Además de eso, pueden en un mismo circuito, alcanzar diversas alturas, esto es pueden cargar el material en un punto al nivel de la fabrica y elevarlo a lo largo del trayecto, pasando por encima o por debajo de puntos predeterminados. Este sistema de circuito cerrado, permite hacer que la propia operación de transporte sirva también para el almacenamiento de materiales, porque se considera que los materiales en movimiento estarán a disposición del punto de utilización, donde serán retirados en la medida de las necesidades del producto. Constituye esta técnica el llamado almacenamiento circulante.

- Los puentes rodantes son mas adecuados al transporte intermitente de unidades de mayor peso.

PRINCIPIOS DE OPERACIÓN

Algunos principios de operación hablan respecto a los equipamientos y a los métodos de trabajo, porque en muchos casos, ambos aspectos están íntimamente relacionados.

i) En el movimiento interno de materiales, se debe evitar las demoras.

Significa este principio que las operaciones deben ser las mas directas posibles, esto es, los materiales deben seguir de un punto de operación a otro, eliminándose almacenamientos o apilamientos intermedios. El transporte de un depósito a otro también significa demora, así como almacenamientos para aguardar el acondicionamiento definitivo. No siempre es posible, por eso, eliminar totalmente esa demora, aunque cuando ello ocurre, debe ser examinada críticamente.

ii) Cuanto mayor fuese la carga unitaria a ser transportada, tanto menor será el costo de transporte.

Se trata aquí de un o de los principios mas importantes del movimiento de materiales, también conocido por principios de cargas unitarias.

- Es considerado conocimiento empírico el hecho de ser mas fácil transportar un cierto numero de ítems aglomerados en una unidad, de lo que cada uno de esos ítems separadamente.

Pero, más allá de la economía directa en la manipulación, ha de ser considerada también la menor incidencia de daños causados al material. Los daños son un riesgo permanente en la manipulación y ese riesgo es directamente proporcional al número de operaciones a que cada ítem esta sujeto.

Se reduce grandemente la manipulación, cuando las unidades pequeñas son combinadas o simplemente agregadas para formar una unidad mayor. Esta, entonces, será movida por un equipo mecánico de capacidad adecuada.

- La reducción de costos de transporte interno resultante de la aplicación de los principios de cargas unitarias puede variar de 10 hasta 90%, conforme sea el caso.

La aplicación de este principio presupone, en general, la formación de una carga mayor por simple agregación de ítems o piezas del mismo tipo o tamaño, si bien esta ultima condición no es absolutamente necesaria, porque se pueden reunir cajas de tamaños diferentes sobre una misma plataforma, para el efecto de su transporte a un mismo destino.

Este principio resulto en una amplia utilización de pallets, sobre los cuales es reunida la carga unitaria, atadas o simplemente depositadas en la plataforma, esta carga es transportada a su destino final.

Eventualmente, la plataforma es devuelta a su origen para un nuevo aprovechamiento, aunque en las cargas de mayor valor, la plataforma siempre hace parte del acondicionamiento de la mercadería, y por lo tanto, pasa a ser propiedad del comprador.

La gran aplicación del transporte en plataformas es hecha sobretodo, en el movimiento interno de materiales, donde no existe el problema de su devolución.

iii) El tiempo de permanencia del equipamiento de transporte en los terminales de carga y descarga debe ser reducido al mínimo compatiblemente con la operación.

Este principio, en ciertos aspectos, es un corolario del principio anterior de carga unitaria, porque reduciéndose el tiempo de operación en los terminales, existirá la liberación más rápida del equipamiento. Naturalmente cuando la operación en los terminales se demore más en virtud de no ser posible constituir cargas unitarias, o por otro motivo previsible, el equipamiento deberá ser estudiado de tal modo que su permanencia no sea demasiado onerosa.

Eventualmente una carga puede ser remolcada por un tractor enganchado a diversos carros transportadores (tipo trailer). Estos últimos, representando una inversión menor, podrán permanecer a la espera en los terminales, mientras que el tractor continúa realizando otros transportes en la fábrica.

Debe mencionarse aquí, otra propiedad física de los equipamientos de transporte: una unidad motora (tractor u otro semejante) puede empujar una carga muchas veces mayor a aquella que ella misma podría soportar, porque la carga esta distribuida en vagones, esto quiere decir, por diversos ejes transportadores. Mientras que la inversión correspondiente a la unidad motora es elevado, en el caso de los vagones es relativamente reducido. Principalmente para distancias largas, el transporte con traileres se vuelve económicamente interesante.

iv) Cuanto menor fuese el peso propio del equipamiento móvil en relación a su carga, tanto mas económica serán las condiciones operacionales.

En la adquisición de vehículos de transporte, la relación entre la tara y el peso de carga útil debe ser examinada, porque siempre interesa transportar solo la carga que paga el flete.

Por ejemplo:

- La tara de un camión es de 3 ton. Y su carga útil 9 ton., esto representa una relación de carga para la tara igual a 3:1, altamente favorable.

Naturalmente entran también factores como la robustez del vehiculo y los costos totales de operación y mantenimiento, antes de llegar a una conclusión definitiva al respecto de la selección técnica del equipamiento.

v) En el caso de equipamiento de transporte, la practica de mantenimiento preventivo debe ser considerada indispensable.

Debido al carácter esencial del equipamiento de transporte interno, que asegura la propia continuidad de la producción, el mantenimiento debe ser siempre de tipo preventivo. Las paradas de equipamiento son onerosas en virtud del costo de las horas pasivas, elevadas en relación al costo de mantenimiento preventivo.

Frecuentemente, debido a la falta en stock de piezas de pequeño valor unitario, ocurren prolongadas paradas. El mantenimiento preventivo tiende a reducir drásticamente las intervenciones del mantenimiento de emergencia.

Ese mantenimiento preventivo esta compuesto por inspecciones diarias, revisiones especificas a intervalos regulares y revisiones generales. La lubricación adecuada de este equipamiento debe merecer también especial cuidado.

Conviene mantener en stock determinados conjuntos como motores, cajas de transmisión y otros, para los equipamientos estandarizados que existieren en mayor número. Esta practica permitirá realizar sustituciones de esos conjuntos rápidamente, reacondicionándolo, sin necesidad de parar el equipo.

vi) Las posibilidades de transporte por gravedad deben ser constantemente examinadas.

Siempre que exista una diferencia de nivel, por menor que sea, debe ser evaluada la posibilidad de efectuar el transporte de materiales por gravedad. Además, esas diferencias de nivel son muchas veces intencionalmente proyectadas con la finalidad de posibilitar el movimiento.

En un plano inclinado del tipo resbaladizo o de roletes, bastan pocos centímetros de diferencia de altura para conseguir muchos metros de transporte horizontal por gravedad. Así, las rampas ofrecen generalmente reducido declive.

En el caso de diferencias elevadas de nivel, como es el caso de un piso a otro, el transporte por gravedad puede ser hecho por plano inclinado, pero este deberá presentar la forma de espiral, lo que hará disminuir la velocidad y el impacto de llegada.

Muchos planos inclinados son de tipo móvil, permitiendo gran flexibilidad en su aplicación

PRINCIPIOS DE COSTO

La intención en este punto es sol la de enunciar los principios que resulten en un transporte mas económico

i) La selección del equipamiento de transporte debe ser realizada, teniendo en vista el menor costo por unidad transportada.

Primero se calcula para dos o más tipos diferentes de transporte, sus respectivos costos fijos; a continuación debemos proyectar también sus costos variables de operación. Así, obtendremos los costos totales previstos para cada tipo de equipamiento. Los costos naturalmente Irán a variar en función del volumen total de transporte efectuado. La selección final será hecha en función del menor costo para determinado volumen.

En la práctica, la previsión de los costos operacionales y del volumen exacto de carga a ser transportada por año es fácil. Cuando se trata de la introducción de nuevos equipamientos, en sustitución a procesos de movimientos de materiales obsoletos, el cálculo hecho para su eventual adquisición es del tipo comparativo, esto es, se determina el costo del transporte por el método antiguo y por el método nuevo. De ese modo previéndose la economía hecha por año, por la introducción del nuevo equipamiento de transporte y dividiéndose por ella el costo de adquisición del nuevo equipamiento, se determinara el tiempo necesario a la amortización de la inversión por la economía efectuada.

Por ejemplo

Una nueva instalación cuesta 120 millones y la economía anual prevista es de 60 millones, entonces el periodo de amortización corresponderé a 2 años, lo que seria bastante ventajoso.

En los países cuya economía industrial posee una capitalización mas fuerte, los plazos que justifican la amortización de mejoras como la arriba citada, varían de 5 a 10 años. En países como el nuestro, para las empresas que disponen de recursos para inversiones mas limitadas, esos plazos se sitúan en la practica, entre 2 a 5 años.

Tratándose de equipamiento de transporte, ya con muchos años de operación, se debe observar el crecimiento anual de los costos de mantenimiento, esto es, el incremento anual de esos costos, con la finalidad de determinar su eventual sustitución.

ii) La versatilidad en la aplicación de métodos y equipamientos de transporte contribuye a la reducción de costos.

Teniendo en vista que la compra de equipamientos de transporte como, por ejemplo, puentes rodantes, apiladoras motorizadas, grúas y otros, requiere de una inversión apreciable, se vuelve importante el estudiar su aprovechamiento a largo plazo. Esto significa que las condiciones existentes para el transporte interno, en el momento de la compra, están sujetas a transformación por la propia dinámica de la industria. Por tanto, es importante conocer la versatilidad de cada tipo de equipamiento para ejecutar las tareas y operaciones distintas. En ese particular, la movilidad del equipamiento es de gran importancia.

Por ejemplo

Comparemos la instalación de un puente rodante con la aplicación de una grúa motorizada. El puente opera apenas dentro de un espacio limitado estructuralmente, mientras que la grúa puede tener la misma capacidad de elevación de carga del puente rodante, pero con un campo de operación prácticamente ilimitado. Así, si no existiera una garantía efectiva, para un elevado coeficiente de utilización del puente y si otras condiciones técnicas y operacionales no fueren adversas, la decisión, será la de recomendar la compra de una grúa motorizada de preferencia a la instalación de un puente rodante.

iii) Decrece el costo unitario de transporte con el aumento total transportado.

Por un lado tenemos que, cuanto mas cerca de la capacidad máxima proyectada se realiza el transporte, tanto menor será el costo unitario. Por otro lado, se tiene que el volumen total también depende del coeficiente de utilización del equipamiento en el tiempo disponible, esto es, durante el mayor numero de horas por mes o año, compatible con las buenas normas de mantenimiento. También debemos tener en cuenta que el rendimiento de la operación de transporte puede disminuir en virtud de la ley del rendimiento decreciente, cuando se busca ultrapasar la capacidad de transporte del equipamiento. En este último caso surgen dificultades de manipulación y congestionamiento.

Se concluye que habiendo un gran volumen de material a ser transportado, la mecanización será económicamente ventajosa, así sea el caso de la existencia de mano de obra eficiente y de costo reducido. Caso contrario, debe emplearse sistemas mas simples, cuyo costo fijo sea inexistente o relativamente bajo.

Sesión 2

ANALISIS DEL TRANSPORTE INTERNO DE LOS MATERIALES

- Técnicas empleadas en el análisis de problemas de transporte interno.

- Definición del problema.

- Organización

- Variedad de equipamientos.

- Tipos de equipamientos más utilizados en el transporte interno.

- Transportadores de correas.

- Transportadores de rodamientos.

- Transportadores de corrientes

- Puentes rodantes

- Apiladoras

- Grúas

- Tractores

- Elevadores y montacargas

- Pórticos rodantes

- Análisis de los costos del transporte interno.

- Costos económicos.

- Análisis de costos anuales de operación.

- Recomendaciones y guía para el planeamiento del flujo y del movimiento de los materiales.

- Planeamiento del flujo de materiales

- Planeamiento del movimiento de materiales

TÉCNICAS EMPLEADAS EN EL ANÁLISIS DE PROBLEMAS DE TRANSPORTE INTERNO

La sistemática aplicada a la solución de los problemas de transporte interno de materiales esta constituida por las rutinas de organización empleadas en la ingeniería de producción, tales como: listas de materiales, análisis del flujo y de las operaciones, rutas, flujogramas, estudios de layout, estudio de métodos y tiempos, especificaciones de equipamiento y análisis de costo

1. Definición del problema

El primer punto a ser definido se relaciona con las características de los materiales en movimiento: cantidades, composición, tamaño, forma y tipo de acondicionamiento. La cantidad prevista para cada material debe coincidir con la programación de la producción. La expectativa futura al respecto de ese programa de producción determina las dimensiones y la flexibilidad del equipamiento a ser instalado o adquirido.

El flujo de materiales en función de la secuencia de operaciones, y su análisis, hecho con el auxilio de un flujograma puede resultar en su racionalización, disminuyendo las distancias a ser recorridas por los materiales y eliminando, en la medida de lo posible, movimientos que no sean en el sentido progresivo del proceso manufacturero.

El layout resultante del estudio del flujo debe representar la solución adecuada para el transporte de todos los materiales correspondientes tanto a productos aislados como a líneas diferentes de producción, y por eso, representa la mejor solución global.

El estudio de los métodos de transporte y, particularmente, el método especifico de su manipulación, consistente en el estudio de todos los movimientos aislados, es objeto de análisis de las operaciones y del estudio de tiempos.

2. Organización

Cuando existe una gran cantidad de equipamientos móviles (tractores, grúas, etc.) Los cuales deben efectuar el transporte de acuerdo a las necesidades de cada momento y son requeridos por todos los sectores, conviene pensar en la organización de un pool de equipo de transporte.

Dirigir las operaciones a ser realizadas a través de un servicio centralizado presenta diversas ventajas, entre las cuales la más importante la constituye el mejor aprovechamiento de ese equipamiento de costo elevado, además de la ventaja de la especialización de funciones.

Todas las secciones productivas o auxiliares que precisan del servicio de ese equipamiento hacen la respectiva requisición o pedido verbal al sector de transporte, el cual dirige el empleo de los vehículos en conformidad con esos pedidos. De esta manera, disminuye las horas inactivas o las faltas del equipamiento móvil, el cual será utilizado por los diversos sectores.

Concentrando también la capacidad del transporte disponible en determinados servicios, estos pueden terminar en tiempo mas corto.

Cuando la flota de vehículos fuere numerosa, se justifica plenamente la función de un despachante de tráfico, a cuyo cargo quedara la responsabilidad de la programación y supervisión de esos transportes. En instalaciones extensas con flotas numerosas de vehículos, su comando es hecho por radio. Esta técnica de comunicación facilita la organización de rutas y el control de los servicios, evitando por ejemplo, que cada vehiculo tenga que regresar a su base para recibir una nueva orden de transporte.

3. Variedad de equipamientos

Hay que conocer las aplicaciones básicas de los diferentes tipos de equipamientos para el movimiento de los materiales. En la fase de proyecto de una nueva instalación, tales problemas deben haber quedado perfectamente definidos, especificándose los equipos necesarios como partes integrantes de la futura instalación.

En esa etapa, es importante el conocer la técnica empleada al respecto por las empresas del ramo (nacionales o extranjeras), así como la previsión de los resultados económicos de cada tipo de transporte que nos proveerá finalmente de elementos para la decisión a tomar.

La literatura especializada constituye una fuente de referencia en relación a desarrollos recientes y nuevas aplicaciones técnicas en el campo del transporte interno de materiales.

Como referencia básica se presenta una lista de los diversos tipos de equipamientos a ser considerados en el transporte interno, en función de las siguientes características de movilización.

| Tipo de movimiento | 1 | Ascendente vertical |

| 2 | Ascendente inclinado | |

| 3 | Descendente vertical | |

| 4 | Descendente inclinado | |

| 5 | Horizontal | |

| Trayecto | 6 | Permanente o fijo |

| 7 | Portátil | |

| 8 | Variable | |

| Nivel | 9 | Plano superior a 2 m. |

| 10 | Plano hasta 2 m | |

| 11 | Nivel del suelo | |

| 12 | Bajo el suelo | |

| Alcance | 13 | Punto fijo |

| 14 | Área limitada | |

| 15 | Circulación limitada | |

| 16 | Circulación ilimitada | |

| Régimen | 17 | Continuo |

| 18 | Intermitente | |

| 19 | Ocasional |

Cuadro.- Características fundamentales de diversos tipos de equipamientos de aplicación frecuente en el transporte interno de materiales.

| Naturaleza del equipamiento | Movimiento | Trayecto | Nivel | Alcance | Régimen | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | |

| Cinta transportadora | X | X | X | X | X | X | X | X | X | ||||||||||

| Recipiente | X | X | X | X | X | ||||||||||||||

| Transportador aéreo | X | X | X | X | X | X | X | ||||||||||||

| Rodamiento | X | X | X | X | X | X | X | X | X | X | |||||||||

| Helicoidal o cerrado | X | X | X | X | X | X | X | X | X | ||||||||||

| Montacarga | X | X | X | X | X | X | X | ||||||||||||

| Carro manual | X | X | X | X | X | X | |||||||||||||

| Puente rodante | X | X | X | X | X | X | X | ||||||||||||

| Apiladora tipo tenedor | X | X | X | X | X | X | X | ||||||||||||

| Grúa móvil | X | X | X | X | X | X | X | ||||||||||||

| Elevador | X | X | X | X | X | X | |||||||||||||

| Transportador neumático | X | X | X | X | X | X | X | X | X | ||||||||||

| Tractor y traileres | X | X | X | X | |||||||||||||||

| Vagones sobre ejes | X | X | X | X | X | ||||||||||||||

La mecanización del transporte interno deberá ser especialmente considerada cuando:

- Existan muchas operaciones manuales de transporte.

- Objetos de mas de 100 kg. Fueren transportados por carros manuales o mas de 25 kg. Fueren elevados manualmente.

- Hubiere puntos de estrangulamiento en el flujo de materiales.

- Hubiere necesidad de mejor aprovechamiento del espacio.

- Ocurrieren muchos accidentes durante la manipulación.

- Mayor rapidez fuere lo deseable para el movimiento de materiales, o se intenta producir por flujo continuo.

TIPOS DE EQUIPAMIENTOS MÁS UTILIZADOS EN EL TRANSPORTE INTERNO

Para el movimiento de materiales, el equipamiento convencional puede ser, preliminarmente, desdoblado en dos categorías principales:

- Equipamientos de operación manual

- Equipamientos motorizados.

Pese a las características a veces rudimentarias del equipamiento manual, el aun es el mas común y el que mayor cantidad de servicios presta. Además, los medios de transporte manual representan recursos de fácil adquisición, debido a su bajo costo; por ello, pueden significar un gran aumento de productividad en relación a los métodos mas empíricos.

Por ejemplo

- Un carrito de plataforma de cuatro ruedas puede triplicar la productividad de la operación de transporte de materiales dentro de un almacén de una fabrica.

- Igualmente para obtener las ventajas consecuentes del transporte sobre plataformas, es perfectamente justificable, en numerosos casos, la utilización de carritos hidráulicos manuales, que levantan la plataforma sobre la cual se encuentra el material y lo transportan horizontalmente.

- Para apilamientos a mayores alturas, si las apiladoras de operación manual, o movidas por un pequeño motor eléctrico pueden presentar un aumento de productividad muchas veces considerable en relación a las practicas anteriormente existentes.

1- Cintas transportadoras de correas (Fajas)

Las cintas transportadoras de correas constituyen un equipamiento de transporte de gran aplicación. Son usadas para el movimiento de materiales a granel o de cargas en unidades entre puntos predeterminados, en sentido horizontal o por planos inclinados.

Pueden ser de instalación fija o de tipo portátil, que son secciones móviles con accionamiento individual. La faja transportadora es una cinta de largo variable. Puede ser de goma vulcanizada sobre lonas de diverso espesor, una tira de acero inoxidable, telas metálicas o materiales diversos conforme a su aplicación. Así si las fajas transportadoras mueven materiales como minerales a granel, productos alimenticios, productos embalados y transportan materiales, inclusive a través de hornos o baños de productos químicos.

La correa sin fin se mueve sobre una cinta, que constituye la estructura básica del transportador.

- En una de las extremidades se encuentra la polea accionada por un motor eléctrico u otro dispositivo.

- En la extremidad opuesta se sitúa una polea libre para el retorno.

- En las distancias intermedias hay rodamientos libres que dan apoyo a la correa.

Esos transportadores pueden tener velocidad variable, según la operación que realicen. El transportador sirve también para la elevación de materiales, puede operar satisfactoriamente con declive de 15º y, en casos excepcionales, existiendo una superficie áspera o apoyos sobre la faja, en rampas superiores a 30º.

La mas reciente técnica de manipulación de materiales procura incorporar a la propia maquina de producción a las correas transportadoras, para su alimentación, movimientos intermedios o descarga de piezas.

Los transportadores portátiles de correas son de gran utilidad para las operaciones en almacenes. Son cintas móviles e inclinables, tanto horizontal como verticalmente, adecuadas a las operaciones de apilamiento y, particularmente, donde no se usan apiladoras mecánicas. Como ejemplo de este procedimiento se puede citar el trabajo de apilar sacos de cualquier producto a la altura de algunos metros. Habrá entonces un operario en el nivel del suelo para colocar los sacos sobre la cinta transportadora, mientras que otro trabajador, en el tope de la pila, los retirara y colocara en la posición adecuada. Como también se permite la inversión del sentido del transporte, también puede ser usada para el despilamiento.

2- Cintas transportadoras de rodamientos

Son cintas transportadoras en las cuales el material es movido encima de rollos cilíndricos situados en sentido transversal a la dirección del transporte. El material puede ser movido apenas por un impulso inicial (algunos incluso poseen accionamiento propio). Los rollos cilíndricos usualmente son fabricado de acero y su costo de mantenimiento es reducido.

Este equipo permite relativa flexibilidad en el trazado, que puede ser recto o curvo, permitiendo también, el aprovechamiento de la fuerza de la gravedad. Su aplicación mas frecuente es en el transporte entre las diversas fases del proceso de fabricación, asi como para el movimiento en dirección de los almacenes o puntos de carga.

3- Transportadores de cadena

Los transportadores de cadena pueden ser de tipo suspendido o aéreo o del tipo embutido en el nivel del suelo. Una cadena sin fin es accionada por un motor, y el trazado de esas instalaciones permite trayectos de los mas variados, inclusive cambios en el plano vertical. Los transportadores de cadena accionan a las líneas de montaje de ítems de mayor peso y, en ese caso, la cadena y el mecanismo de tracción se encuentran generalmente embutidos en el piso. Estos transportadores permiten en muchos casos, el enganche de plataformas sobre las cuales es hecha el montaje o el propio transporte de materiales.

En la producción industrial, los transportadores aéreos de cadena (trolley conveyors) desempeñan funciones tanto de movimiento de materiales, como de almacenamiento circulante. En su trayecto permite elevaciones y descensos de las piezas, pasando por encima de cualquier obstáculo. Cuenta con orificios que permiten la colocación de ganchos en los cuales se suspenden la carga, en esos ganchos también se pueden colocar cajas, plataformas, cestas, etc. Para llevar piezas menores.

Las apilaciones prácticas de ese sistema son las mas variadas, entre las principales podemos citar el movimiento a través de cabinas de pintura, estufas, instalaciones de galvanoplastia, frigoríficos, además de muchas otras.

4- Monocarril

Consiste en una viga suspendida a algunos metros del nivel del suelo, sobre el cual corre un tranvía (trolley) con una guía. Esa guía puede ser de operación manual o eléctrica. El trayecto puede presentar forma variable pero en un mismo plano horizontal. En las instalaciones usuales, las cargas transportadas por el sistema de monocarril llegan hasta 6 toneladas.

En los puntos de carga o descarga la guía puede alcanzar un área circunvalada limitada por la proyección libre de la viga de soporte, como si fuese una lanza.

Dispositivos mecánicos adicionales posibilitan la transferencia de la guía con la respectiva carga de un monocarril a un puente rodante o viceversa. El sistema de monocarril permite el movimiento a diversos ramales.

5- Puentes rodantes

El puente rodante esta constituido por una estructura metálica horizontal que posee movimiento a lo largo y ancho de las vigas. En el tope de las vigas están colocados carriles para el rodamiento del puente.

Hay puentes rodantes de diversas capacidades, desde cerca de 3 hasta 300 toneladas, (para pesos muy pequeños no conviene aplicar este medio de transporte).

Su construcción es generalmente muy robusta. La tracción es eléctrica e incluye hasta 3 motores:

- Motor para movimiento vertical.

- Motor para movimiento longitudinal

- Motor de movimiento transversal

Para capacidades reducidas, existen puentes rodantes cuya operación es enteramente manual. En otros casos los puentes poseen solamente uno o dos motores, lo que significa que solamente uno o dos de los movimientos son accionados eléctricamente.

La velocidad del puente es considerada baja cuando alcanza 60 m/min., moderada cuando alcanza 90 m/min. y alta cuando llega a 150 m/min. Las velocidades del carro o tranvía transversal varían de 40 a 60 m/min., siendo que el gancho puede tener especificada su velocidad entre 3 a20 m/min.

6- Apiladoras

Las apiladoras constituyen uno de los equipamientos mas versátiles en el transporte interno. Se destinan tanto al movimiento vertical como horizontal de materiales de prácticamente todos los tipos, sin las limitaciones de un trayecto fijo. El tipo mas simple es la apiladora manual mecánica o hidráulica, y sus naturales limitaciones son la lenta operación, reducida capacidad o el esfuerzo exigido a su operador.

Existen también las apiladoras motorizadas, las mismas cuentan con un mecanismo frontal de elevación de cargas, normalmente equipados con garfios y se destinan principalmente a transportar elevadas cargas colocadas sobre plataformas.

La capacidad de los diversos modelos comerciales comunes varía de 1 a 8 toneladas. Son movidas por motores a combustible o eléctricos. Las columnas para elevación de la carga pueden alcanzar 6 metros de altura, lo que permite un optimo aprovechamiento de los espacios verticales para el almacenamiento.

Indudablemente uno de los motivos de rápida aceptación de las apiladoras de garfios fue el hecho de integrar este equipamiento a la técnica del transporte llamada “paletizacion”, ósea la utilización de pallets dentro del espíritu de racionalización de transporte interno, representado por el principio de las cargas unitarias.

7- Grúas

Consiste en un vehiculo de motor a combustible, el cual provee también la fuerza necesaria para la operación de la grúa. La lanza de la grúa puede ser fija o móvil, siendo que en el ultimo caso habrá mayor facilidad de maniobra, si bien, en las grúas montadas sobre vehículos automotores, la limitación de la lanza fija puede ser superada fácilmente, cunado existen dos embragues diferentes: uno para mover el vehiculo y el otro para accionar la grúa.

La aplicación de grúas es recomendada en el transporte interno cuando las cargas pesan mas de 5 toneladas. Para cargas menores, y que no pueden ser transportadas sobre plataformas, existe también la posibilidad de adaptar la apiladora convencional con un equipamiento accesorio.

Así, el uso de las grúas móviles presenta ventajas considerables en la carga de pesos unitarios grandes, sobre plataformas o no, porque las grúas móviles son un medio para mover tanto vertical como horizontalmente. Las grúas exigen espacios adecuados para su operación, y su adquisición se justifica siempre que su empleo fuere de naturaleza permanente en la empresa.

8 – Tractores

El tractor es una unidad motora que arrastra uno o mas traileres enganchados en secuencia. Los traileres pueden ser simples plataformas con ruedas o carrocerías especiales que deben acompañar sin dificultad al tractor.

Un tractor arrastra una decena o mas de traileres y se moviliza continuamente en el transporte interno entre todos los puntos en los cuales es solicitado, dejando los traileres parados para las operaciones de carga o descarga.

Los traileres pueden ser movidos manualmente, cuando son desenganchados, porque sus ruedas no ofrecen elevado rozamiento, lo que facilita las maniobras en los terminales.

Para el transporte horizontal mas allá de la distancia de una centena de metros, el empleo de tractores y traileres es especialmente indicado en virtud de la elevada productividad de este tipo de movimientos. El tractor para el transporte interno es un vehiculo de pequeñas dimensiones accionado por motor a explosión o eléctrico.

9- Elevadores y montacargas

Para transportar materiales en el sentido vertical, diversos equipamientos son utilizados: elevadores de cadena, montacargas y elevadores eléctricos de carga.

Los elevadores de cadena son de tipo continuo y presentan perpendicularmente a su corriente transportadora, diversas bandejas sobre las cuales se colocan los volúmenes a ser transportados, normalmente de peso unitario de algunos kilogramos solamente.

Otro tipo de elevador posee dos cadenas entre las cuales están montados los estantes en posición horizontal. En esta misma clase hay un elevador de especies de baldes, para el transporte de productos granulados y secos, siendo que a lo largo de la cadena o correa sin fin, están colocados dichos baldes, que al alcanzar el tope del transportador descargan el producto en virtud de su inversión para el retorno.

Los montacargas son en realidad elevadores de plataformas y tienen capacidad limitada hasta 300 kg. Su operación es manual o eléctrica, y su régimen de funcionamiento es intermitente. Son muy semejantes a los elevadores eléctricos de carga, pero su costo es reducido. Además de eso no exigen gastos apreciables de instalación.

Los elevadores eléctricos son movidos por motores eléctricos de corriente continua, y la carga es transportada dentro de una cabina con dimensiones variables. Sus características son semejantes a los elevadores de pasajeros, en relación a la estructura de guisas, comandos, cabos, etc. Su velocidad es baja pero la capacidad de carga puede alcanzar valores elevados (por ejemplo 10 toneladas)

10 – Pórticos rodantes

Funciona apoyado lateralmente en carriles montados sobre vigas que a su vez son parte integrante de la estructura de construcción civil. El pórtico rodante esta constituido por una estructura integral, semejante a un caballete, directamente apoyada en los dos lados. Ahí normalmente corre a lo largo de carriles, lo que limita su radio de acción, dentro y a lo largo del área demarcada por los carriles.

Por lo tanto, el pórtico es semejante a un puente rodante, pero posee apoyos propios, esto es, hasta los carriles de su camino de rodamiento horizontal.

Su utilización es especialmente indicada para servicios externos, ósea el movimiento de materiales en patios de almacenamiento. Usualmente su capacidad de carga podría alcanzar valores elevados hasta 140 toneladas. Existe también pórticos adecuados al transporte de cargas menores, de algunas centenas de kg. Y de operación manual, que sirven para alimentar una línea de producción con material proveniente de un patio externo.

ANÁLISIS DE LOS COSTOS DEL TRANSPORTE INTERNO

El análisis de los costos del transporte interno se hace de acuerdo con los principios de contabilidad de costos, constituyendo todas las operaciones de transporte un “centro de costo auxiliar”. Por ello, calculando los costos de todas las operaciones de transporte individualmente y colocándolos en ese centro de costo, se obtendrá el costo total del transporte, lo que seria de poca utilidad desde el punto de vista analítico. Como alternativa, podemos instituir también, el ítem “costo de transporte” para cada departamento o el centro de costo que utiliza ese servicio. Como los equipamientos prestan frecuentemente servicio a los diversos departamentos, será necesario debitar esos costos a cada departamento, de acuerdo con el valor de los servicios prestados.

La obtención de esos costos debe ser hecha siguiendo los principios económicos, lo que representa la ventaja de obtenerse un costo actualizado en el cual son considerados los valores reales de la depreciación para el equipamiento; en otras palabras, la tasa anual de depreciación deberá ser calculada sobre la base del costo de reposición del equipo. Del mismo modo, en esos costos deberán incluirse los intereses correspondientes al capital invertido. La técnica de determinación de los costos totales de la operación es muy semejante al análisis usado para la selección del equipamiento. En el primer caso se utiliza los costos reales de operación, en el segundo se utiliza los costos proyectados.

Costos económicos

Los costos determinados económicamente son obtenidos en general sobre la base del costo anual. A su vez, el costo anual puede ser calculado para una utilización del equipo de 8, 16 o 24 horas por día.

Para el calculo del costo económico deben determinarse tres tipos de costos con sus respectivos componentes:

- Inversiones

- Costos fijos.

- Costos variables

Para el cálculo de nuevas inversiones se consideran los siguientes factores:

- Precio de compra de acuerdo con la factura.

- Costos de la instalación.

- Equipamiento necesario al mantenimiento.

- Equipo adicional y esencial al funcionamiento.

- Eventuales adaptaciones que deben ser hechas en otros equipamientos.

- Gastos de transporte

- Intereses pagados por créditos eventuales y otros gastos financieros.

La suma de estos ítems listados nos dará el costo total de la inversión que, a su vez, servirá como base para el cálculo de la depreciación y de los intereses. Seria tal vez interesante observar que constituye costumbre el cálculo de las cifras correspondientes a las inversiones, cuando se trata de examinar la conveniencia de adquirir un nuevo equipamiento (sea para modernización o mejoría de las instalaciones).

El razonamiento aquí aplicado es en el sentido de considerar esa inversión adicional como una alternativa que debe probar su capacidad de pago de los costos de la inversión, porque otra alternativa seria la de aplicar el capital en otros sectores. Cuando se trata de instalaciones totalmente nuevas, entonces la rentabilidad del emprendimiento deberá absorber esos intereses, esto es, el lucro porcentual deberá ser por lo menos igual a la tasa de interés. Esto representaría aun una desventaja, porque no habría ninguna remuneración para el riesgo que es inherente a cualquier tipo de emprendimiento.

Análisis de costos anuales de operación

Los cálculos del costo anual total y del costo hora se pueden hacer con el modelo que sigue:

- Supongamos la tasa de depreciación para equipamientos de transporte que trabajan 8 horas por día en 20%. (Verificar la tasa según la legislación vigente).

- Si hubiere el riesgo del equipamiento de volverse obsoleto antes del termino del plazo para la depreciación, deberá hacerse la respectiva corrección, aumentándose la tasa en la debida proporción.

- Siendo los costos de transporte interno, considerados como gastos generales (repartidos por la contabilidad industrial), su calculo normalmente no es hecho por los procesos tradicionales de costeo (Por orden de fabricación, por proceso o por costeo estándar). Por eso, su análisis extracontable es recomendado con el fin de controlar el retorno de las inversiones en ese sector y observar la evolución de los costos operacionales.

RECOMENDACIONES Y GUÍA PARA EL PLANEAMIENTO DEL FLUJO Y DEL MOVIMIENTO DE LOS MATERIALES

1- Planeamiento del flujo de materiales

- Planee el camino más directo posible, a través de la fabrica para el movimiento de los materiales que entran.

- Planee para reducir a un mínimo el retorno por el camino ya recorrido.

- Planee el flujo de materiales, de forma a facilitar el proceso de fabricación.

- Planee para un flujo continuo, uniforme y máximo.

- Planee un espacio mínimo practicable entre las operaciones.

- Planee de manera que el movimiento sea controlado por maquinas, con el fin de asegurar un flujo constante.

- Planee de manera que el flujo de materiales se haga por vías mecánicas directas.

- Planee teniendo en cuenta la flexibilidad del proceso

- Planee para que los materiales que llegan sigan directamente para las áreas de trabajo.

- Planee para una producción en línea o de secuencia continua.

2- Planeamiento del movimiento de materiales

- Transporte el mayor numero de piezas posible en una sola unidad.

- Nunca apile cosa alguna directamente sobre el suelo.

- Instale equipamiento para transporte de materiales, que permita al personal de producción dedicar todo su tiempo a producción.

- Entregue el material en el lugar correcto, en el primer movimiento.

- Planee con la finalidad de que cada pieza nueva del equipamiento para transporte de materiales, sea una parte integrante de un sistema planificado.

- Instale equipamiento mecánico, para mover los materiales que sustituya el esfuerzo físico pesado.

- Emplee el equipamiento mecánico para transportar materiales con la finalidad de asegurar un ritmo de trabajo constante.

- Examine la distribución del espacio físico de la planta con la finalidad de mejorarlo, lo que reducirá al mínimo el transporte de materiales.

- Instale el equipamiento de transporte de materiales, siempre que su costo pueda ser recuperado por medio de economías dentro de un tiempo razonable.

- Instale un equipo de movimiento de materiales flexible y que pueda servir a varios usos y aplicaciones.

- Utilice la fuerza de gravedad siempre que sea posible.

- Combine operaciones, cuando eso fuere practicable, con la finalidad de eliminar la manipulación entre ellas.

- Elimine la remanipulación.

- Combine el proceso con el transporte siempre que sea practicable.

- Planee de modo a mover el material mas pesado y de mayor volumen la menor distancia posible.

- Planee de modo que el espacio para el transito sea el adecuado.

- Planee de forma que el movimiento sea controlado mecánicamente, con el fin de asegurar un flujo constante.

- Planee para que exista seguridad en el transporte de materiales.

Sesión 3

LA DISTRIBUCION DE LOS PRODUCTOS TERMINADOS

- Introducción

- La Distribución:

- Definición de Distribución

- Elementos fundamentales de la Distribución

- Componentes de la Distribución

- Importancia de la Distribución

- Objetivos de la Distribución

- El Sistema de Distribución Física

- Nivel de servicio.

- Transporte de mercancías.

- Principales medios de transporte.

- Tipos de transporte.

- Criterios para la selección del transporte

- Tipos de Distribución

- Los Canales de Distribución

- Clasificación de los canales de Distribución.

- Los intermediarios: Ventajas – Tipos – Niveles

INTRODUCCION

El mercadeo y la administración moderna le han dado gran énfasis al problema de la eficiencia y eficacia en los procesos de distribución y logística y el manejo en planta de los procesos de producción. Partiendo de filosofías como el JIT (Just in time), el Kanban, etc., se han hecho cada día más eficientes los procesos de distribución física de productos, su manejo y su calidad, en la búsqueda de disminuir costos y ofreciendo estándares de calidad más altos.

La distribución física de productos es un tema que se relaciona directamente con el mercadeo. Dicho en forma simple la distribución física es llevar el producto desde el centro de producción al consumidor final.

Como lo apunta P. Kotler no se debe confundir las decisiones sobre los canales de distribución y las de distribución física.

- Las primeras tienen relación con los intermediarios comerciales que se utilizarán.

- La segunda está relacionada con las actividades de control y administración de inventarios, envasado, almacenamiento en lugar de producción, transporte, almacenamiento de lugar de envío y entrega del producto al cliente final.

Dependiendo del tipo de producto la distribución física será más o menos compleja.

Al igual los costos variarán considerablemente, tratándose de uno u otro. No es lo mismo distribuir físicamente productos perecibles o no perecibles, líquidos o sólidos, inflamables o inocuos, gaseosos o no gaseosos, pequeños de tamaño o muy grandes.

En algunos casos los costos de distribución física pueden representar cantidades superiores al 30% del valor del producto. Esto debido a que los costos de almacenaje y transporte se han ido incrementando considerablemente en los últimos años. No solo han presionado sobre los costos los aumentos del petróleo y combustibles, sino los aumentos en mano de obra, de los equipos utilizados en la distribución física, y los costos de almacenamiento.

La distribución física ha dado origen a una nueva disciplina a la cual se le ha aplicado el nombre de «logística de distribución física». La filosofía de ésta es poner el producto en el lugar requerido, en el momento exacto en que se necesita, a un costo razonable.

La logística tiene como eje central «la cadena de distribución física», en la cual cada eslabón se une inexorablemente al anterior y siguiente, formando un sistema de gran eficiencia y exactitud. La más grande operación de distribución física conocida hasta la fecha fue la desarrollada durante la Segunda Guerra Mundial, donde trillones de toneladas de productos se debieron transportar desde Estados Unidos a Inglaterra y de ahí a Europa. El abastecimiento de tropas en el Asia Menor, durante la Guerra del Golfo, fue otra obra de arte de distribución física. No debe extrañar entonces que muchos de los expertos en logística de la Marina, Ejercito y Aviación de los EE.UU., sean ahora Gerentes de Logística de grandes empresas transnacionales.

En el enfoque logístico de las organizaciones, la distribución aparece como una de las tres áreas que componen el sistema logístico: Aprovisionamiento, producción y distribución. La distribución abarca una extensa variedad de actividades relacionadas con el movimiento de los productos terminados desde el final de la fabricación hasta el consumidor.

El sistema de distribución esta integrado por el conjunto de recursos humanos, materiales y financieros propios o ajenos a la empresa cuyo objetivo va a ser colocar el producto terminado en los puntos de venta de la forma más efectiva y con el menor costo posible.

Para ello se requiere tomar decisiones referidas a:

- El diseño del sistema de distribución

- La localización de almacenes y puntos de venta

- Los medios de transporte y rutas a utilizar

- El nivel de inventario a mantener

- La organización de almacenes y manejo de materiales.

En los últimos años el estudio de la función de distribución ha ganado espacio a partir del desarrollo de herramientas analíticas que permiten abordar la solución de los cada vez más complejos problemas de decisión que surgen en esta área. Es precisamente el objetivo de la presente unidad el presentar algunos modelos de optimización que sirvan para apoyar cuantitativamente la toma de decisiones dentro del sistema de distribución física, trasmitir las experiencias en las aplicaciones concretas de los mismos a la solución de problemas en las empresas así como expresar lo que consideramos principales dificultades que impiden una mayor utilización de los métodos cuantitativos en la toma de decisiones.

LA DISTRIBUCIÓN

Definición

La distribución es la parte de la administración que se encarga de movilizar la cantidad de recursos necesarios (tanto para producción como para venta) de insumos productivos o bienes (tangibles o intangibles) con el fin de cubrir las necesidades de logística de las empresas en los tiempos y lugares precisos.

Gaedeke y Tootelian definen la distribución como:

“… todas las actividades comprendidas en el planeamiento, ejecución y control del flujo físico de materias primas, inventarios utilizados en el proceso y mercaderías finales desde el punto de origen hasta el punto de consumo. Las actividades principales incluyen servicio al cliente, control de inventarios, manipuleo de materiales, transporte, bodegaje y almacenamiento».

Por tanto La distribución es la parte que se encarga de administrar los flujos de productos tangibles con fines productivos e incluye todos los procesos de manejo de productos desde la obtención de materias primas hasta la entrega del producto final.

ELEMENTOS FUNDAMENTALES DE LA DISTRIBUCIÓN

La distribución física de un producto generalmente cuenta con cinco elementos fundamentales:

- El procesamiento de pedidos: Es la parte que se encarga de llevar la información del consumidor a la planta de producción con el fin de realizar productos y servicios de acuerdo a las necesidades del comprador.

- El control de inventarios: Es la parte que controla el movimiento (entrada y salida) de insumos o productos para mantener un registro en los flujos de producción o ventas.

- El transporte: Es la parte que se encarga de movilizar los insumos o productos con fines de producción (insumo), venta (distribución) o entrega final.

- El manejo de materiales: Es la parte que se encarga de dar un tratamiento específico a los insumos productivos.

- El almacenamiento: Es la arte que se encarga de guardar los insumos o productos para su conservación con el fin de vender o aprovechas en el futuro.

COMPONENTES DE LA DISTRIBUCIÓN

Se sugiere que la distribución tiene dos componentes: la gerencia de materiales y la logística de comercialización.

- La gerencia de materiales se preocupa de las operaciones de suministro físico como el acopio, el almacenamiento y el movimiento de materias primas hacia y a través del procesamiento hasta el producto terminado.

- La logística de comercialización trata de la transferencia de las mercancías terminadas a los intermediarios, compradores últimos y usuarios finales.

IMPORTANCIA DE LA DISTRIBUCIÓN DE LOS PRODUCTOS TERMINADOS

Un buen sistema de distribución física permite:

- Reducir inventarios

- Disminuir los costos

- Aumentar las ventas y

- Satisfacer plenamente a los clientes.

Los avances en los sistemas de distribución física los ha hecho posible:

- Las tecnologías informáticas y telemáticas.

- Sistemas de rastreo de productos en tránsito, existencias e inventarios

- Lectores de códigos de barras

- Rastreo de embarques por medio de satélites

- y toda esa información accesible por medio de Internet, se encuentran revolucionando los conceptos de la distribución física.

La distribución puede ser un medidor entre el éxito y el fracaso en los negocios. En esta etapa se pueden realizar los ahorros más importantes debido a que el intercambio se facilita por medio de las actividades que ayuden a almacenar, transportar, manipular y procesar pedidos de productos.

La distribución implica la planeación, la instrumentación y el control del flujo físico de los productos terminados desde su punto de imagen hasta los lugares de su utilización, con el fin de satisfacer las necesidades de los clientes a cambio de una ganancia. El mayor costo de la distribución física corresponde al transporte, seguido por el control de inventario, el almacenaje y la entrega de pedidos con servicios al cliente.

Los administradores han llegado a preocuparse por el costo total de la distribución física, y los expertos creen que se pueden realizar grandes ahorros dentro de esta área. Las decisiones erróneas sobre la distribución física pueden provocar altos costos. Aun las grandes compañías utilizan a veces demasiado poco las modernas herramientas de decisión para coordinar los niveles de inventario, las formas de transporte y la localización de la planta, la bodega y las tiendas.

Por ejemplo, al menos una parte de la culpa del lento crecimiento y la disminución de ganancias de Sears durante los últimos años corresponden a su costoso y anticuado sistema de distribución. Sus viejas bodegas de varios pisos y equipo no automatizado lo han hecho muchos menos eficiente que sus competidores. Sus costos de distribución representa el 8 por ciento de sus ventas, comparados con menos del 3 por ciento en el caso de su competidores cercanos, como K mart y Wal-Mart.

Además, la distribución física es no sólo un costo, sino una poderosa herramienta de creación de demanda. Las compañías pueden atraer más clientes otorgándoles mejor servicio o precios más bajos por medio de una mejor distribución física. En cambio, pierden clientes cuando no logran suministrarles los bienes a tiempo.

OBJETIVOS DE LA DISTRIBUCIÓN

El objetivo que persigue la distribución es poner el producto a disposición del consumidor final en la cantidad demandada, en el momento en el que lo necesite y en el lugar donde desee adquirirlo, todo ello en una forma que estimule su adquisición en el punto de venta y a un costo razonable

La distribución (ese conjunto de actividades, como se desprende de su objetivo) es necesaria porque crea utilidad de tiempo, lugar y de posesión:

- Crea utilidad de tiempo, porque pone el producto a disposición del consumidor en el momento que lo precisa

- Crea utilidad de lugar, mediante la existencia de puntos de venta próximos al consumidor (es decir, aproxima el producto al consumidor)

- Crea utilidad de posesión, porque permite la entrega física del producto

Como hemos expresado muchas compañías expresan su objetivo como: llevar los bienes adecuados, a los lugares adecuados en el momento adecuado, y al menor costo. Por desgracia, ningún sistema de distribución física puede a la vez maximizar los servicios al cliente y minimizar los costos de distribución.

- Un nivel máximo de servicios al cliente implica grandes inventarios, el mejor medio de transporte y muchas bodegas, todo lo cual eleva los costos de distribución.

- Un mínimo de costos de distribución implica un medio de transporte barato, inventarios reducidos y pocas bodegas.

La compañía no puede sencillamente dejar que cada gerente de distribución física limite sus propios costos. En efecto, los costos de transporte, almacenaje y procesamiento de pedidos interactúan, a menudo en forma inversa.

Por ejemplo

- Los bajos niveles de inventarios reducen este tipo de costos, pero también incrementan los que representan la falta de suministros, los pedidos atrasados, el papeleo, los ciclos de producción especial y los envíos por transporte rápido, que son más caros.

- Como los costos y actos de la distribución física implican fuertes transacciones, las decisiones deben tomarse sobre la base de la totalidad del sistema.

El punto de partida para el diseño del sistema es el estudio de lo que desean los consumidores y lo que ofrecen los competidores.

- Los primeros piden varias cosas de sus proveedores: entregas puntuales, inventarios lo bastante amplios, la capacidad de satisfacer necesidades de emergencia, un manejo cuidadoso de la mercancía, un buen servicio después de la venta, y la voluntad de tomar a devolución o canje los artículos defectuosos.

- Una compañía tiene que investigar la importancia de estos servicios para los consumidores

Una compañía también debe examinar los niveles de servicio de la competencia, antes de fijar los suyos. Por lo general, querrá ofrecer al menos el mismo nivel que los demás. Pero su objetivo es maximizar las ganancias, no las ventas, y por ello debe analizar los costos que representa otorgar un mayor nivel de servicios. Así, algunas compañías ofrecen menos servicio, pero cobran un precio menor; en cambio, otras dan mayor servicio que sus competidores y cobran precios más altos para cubrir costos mayores.

En última instancia, la compañía debe establecer objetivos para la distribución física, con el fin de que éstos guíen la planificación.

Por ejemplo

- Coca Cola desea «colocar una Coca donde baste con estirar el brazo para alcanzar su deseo».

- Otras compañías van más lejos y definen niveles para cada factor del servicio. Así, un fabricante de aparatos eléctricos ha definido las reglas de servicio siguientes: entregar por lo menos el 95 por ciento de los pedidos dentro de los siete días de recibidos, satisfacer el pedido del distribuidor con una exactitud del 99 %, responder sus preguntas sobre la situación de su pedido en un máximo de tres horas y asegurarse de que la mercancía dañada durante el transporte no exceda del 1 %.

EL SISTEMA DE DISTRIBUCION FISICA

Ya con un conjunto de objetivos, la compañía está lista para diseñar un sistema de distribución física que minimice el costo de alcanzarlos.

Los puntos principales son los siguientes:

| Procesamiento de pedidos | Cómo deben manejarse los pedidos |

| Almacenamiento | Dónde deben situarse las existencias |

| Inventario | Qué cantidad debe tenerse a mano |

| Transporte | cómo deben enviarse los bienes |

Nivel de Servicio

Se determina por él número de días que pasan desde el momento en que se realiza el pedido hasta la entrega de mercancía. Este sistema reduce la proporción de pedidos atrasados en el nivel determinado.

Son muchos los elementos que constituyen el nivel de servicio al cliente y algunos se mencionan a continuación.

- Disponibilidad de Productos

- Proporción de Existencia Agotada

- Frecuencias de la Entrega

- Seguridad de las Entregas

Cada empresa tiene una forma diferente de determinar su nivel de servicio al cliente, pero en muchas ocasiones es determinada con base en las pautas que marca la competencia.

- Es decir, si ofrece un nivel de servicio inferior, esta en peligro de perder a su clientela, al menos que en alguna forma haya un elemento compensador en su combinación de mercadotecnia.

- Al contrario, si ofrece un nivel de servicio mayor, la competencia puede también mejorar su nivel de servicio, lo que elevaría los costos para todas las empresas.

El valor que le dan los consumidores al servicio que se les presta es uno de los factores más difícil de medir dentro de sistema de canales de distribución pero con un poco de habilidad es posible hacerlo aunque el proceso de decisión pueda verse modificado.

Transporte de Mercancías

Es un elemento de mucha importancia dentro de la distribución física. Para transportar productos de una ciudad a otra se utiliza las diferentes vías de comunicación.

Tipos de Transporte

- Vehículos automotores

- Ferrocarriles

- Vías fluviales

- Tuberías

- Líneas aéreas

- Transporte multimodal

| Camión | Los camiones han ido aumentando constantemente su participación en el transporte y representan ahorran 35% de la carga total. Se encargan de la mayor parte del transporte dentro de las ciudades por oposición a la que se hace entre ciudades. Cada día los camiones recorren mas de mil millones de millas distancia equivalente a 300000 viajes redondos a la luna. Pueden llevar productos de puerta a puerta, lo cual ahorra a los compradores la necesidad de transferir sus productos de un lugar a otro lo cual en ocasiones es una perdido de tiempo. |

| Ductos | Los ductos son medios especializados para enviar petróleo, gas natural y productos químicos desde sus puntos de origen hasta los mercados. El enviar el petróleo cuesta menos que por tren, pero más que por barco. La mayor parte de los ductos son utilizados por sus propios dueños para enviar sus propios productos. |

| Ferrocarril | Es uno de los medios más eficientes con relación a su costo para enviar grandes volúmenes de productos – como carbón arena, minerales o productos agrícolas. Se han diseñado un nuevo equipo para el manejo de categoría especiales de productos, proporcionan vagones planos para transportar remolques por ferrocarril y servicios de transito, como la desviación de los productos enviados a otros destinos |

El sistema de transporte implica un aprovechamiento de la tecnología del mismo, es decir, tomar las ventajas que pueden ofrecer los procedimientos de manejo físico que las vías existentes ofrecen.

El costo y la capacidad de transporte no son los únicos factores que deben ser tomados en cuenta en el transporte de los productos, es decir, para la selección del transporte; la seguridad también cuenta y es muy importante ya que crea beneficios de tiempo y lugar para sus productos y tiene una repercusión directa en la disponibilidad del mismo producto.

Criterios Para la selección de Transporte

| Costos | se evalúa si el medio de transporte en realidad equivale a lo que cuesta; en comparación con los demás medios |

| Tiempos en transito | es el tiempo total en el cual las mercancías se encuentran en poder del transportista |

| Confiabilidad | se refiere a la integridad tanto en la seriedad como en la consistencia del servicio que ofrezca el medio de transporte. El tiempo y la confiabilidad afectan los costos de exigencia del vendedor además de las posibles ventas que, por no tener disponible la mercancía no se puede realizar |

| Capacidad | es el espacio que tiene el transporte para dar un servicio adecuado a cada tipo de mercancía, ya que existen productos diferentes y por tanto existirá un trato diferente. El medio de transporte debe estar en condiciones retransportar la mercadería |

| Asequibilidad | es el conocimiento, por parte del transportista, del la ruta o red especifica para llevar las mercancías |

| Seguridad | la mercancía debe de llegar en optima condiciones donde el consumidor, generalmente él transpone se hace responsable de todas las perdidas y daños en las perdidas de la mercadería.

El problema de seguridad depende de las compañías transportistas y de las zonas geográficas |

| Coordinación de los servicios de transporte | coordina e integra varios medios de transarte. La. empresa o los agentes de transportación son los que efectúan esos trabajos |

Manejo de Productos

Es necesario que los productos se encuentren colocados en forma conveniente para hacer accesible su manejo cuando se necesite. este adecuado desplazamiento y colocación es una responsabilidad que recae en un buen manejo de materiales. Es indispensable contar con sistemas de transportación, vehículos, elevadores de carga, etc., par que el manejo del producto sea lo suficientemente eficiente.

Proceso de Manejo

Para lograr la eficiencia requerida es necesario desarrollar recipientes grandes, estandarizados y fáciles de manejar, en los que se podrán manejar paquetes pequeños para su fácil envió.