DESCRIPCION

Estudia, analiza y evalúa La Gestión Logística Integral Aplicada conocida también como Supply Chain Management, que se encarga del Gerenciamiento de las Cadenas de Suministro o Abastecimiento. La dinámica actual de los negocios, cambios de entornos y condiciones y la evolución de los recursos y tecnologías disponibles hacen necesaria la actualización permanente de los procesos y procedimientos desarrollados por las distintas áreas funcionales y operativas de dichas Cadenas, en completo alineamiento con los objetivos y estrategias de la Organización

OBJETIVOS

- Brindar las herramientas y conocimientos que permitan la inserción eficaz de los conceptos y criterios logísticos dentro de la Cadena de Abastecimiento.

- La estructura del programa está orientada al planteo y utilización eficaz de las actuales herramientas de gestión y operación, sincronizando e integrando desarrollos y aplicaciones que permitan mejorar el desempeño logístico integral del sistema, siendo abarcativo su contenido y alcance a empresas manufactureras, comerciales y de servicio.

- Se brindarán conocimientos que permitirán definir y ejecutar políticas y estrategias diseñando, evaluando, seleccionando y dirigiendo las operaciones, asegurando la solución más confiable, económica y viable.

Unidad 1

SCM

- Introducción

- Definición de Logística

- Supply Chain Management (SCM)

- Areas Operacionales de un Sistema Integrado de Logística

- Funciones de la Cadena de Suministro interna

- La logística en el pasado y en el presente

- Importancia de la Logística

INTRODUCCION

Hacer una logística perfecta es lograr, el producto perfecto en el cliente perfecto, al costo perfecto con el precio perfecto, en el momento perfecto y con la calidad perfecta, y el Supply Chain Management procura la realización de esto Gerenciando el Proceso Logístico desde el proveedor de materias primas hasta la mesa del consumidor.

La velocidad de retorno, la justificación de la inversión, la permanencia en el mercado, el desarrollo de la capacidad competitiva, el reconocimiento y fidelidad del publico objetivo, el sentido de pertenencia y el compromiso de aporte permanente del funcionario, son objetivos corporativos que se logran con la aplicación inteligente y estratégica de una logística integral o la práctica profesional efectiva del Supply Chain Management.

La competencia agresiva y ágil en los mercados nacionales e internacionales, han llevado a las empresas a la conclusión que para sobrevivir con éxito, deben iniciar relaciones de intercambio de comunicación, tecnología, materiales y recursos con los proveedores y clientes en una forma integrada, para lo que ha de utilizar enfoques innovadores que beneficien conjuntamente a todos los actores de la cadena de suministros, con creatividad de estrategia productiva

DEFINICIÓN DE LOGÍSTICA

En las últimas décadas la logística ha cambiado con suma rapidez sus escenarios, han surgido nuevas técnicas y conceptos durante este periodo y la aceptación de esas ideas al menos por las empresas lideres del mundo, ha sido impresionante.

Ha transcurrido casi treinta años desde que Peter Drucker escribió su articulo pionero titulado “El continente negro de la economía”. Las implicaciones del titulo y la orientación de sus argumentos apuntaban a que era poco lo que la dirección de una empresa conocía sobre las oportunidades que existían para alcanzar el apalancamiento de las utilidades mediante la logística.

La distribución física es la frontera de los negocios de hoy. Es el área donde puede alcanzarse resultados administrativos de gran magnitud. Y todavía es un territorio inexplorado.

Para muchas empresas en el mundo, desafortunadamente, esto aún es verdad. Para muchas otras, sin embargo, la adopción del concepto de distribución integrada, y por lo tanto de la Administración Logística, les ha aportado muchos beneficios.

Junto con el mayor interés en la logística ha surgido una ampliación en la definición de concepto.

- Los territorios de la logística se han extendido desde la administración de las relaciones con los proveedores hasta la administración de la demanda a través de los intermediarios y del cliente final.

Aunque la tecnología es de características exclusivas para cada individuo y para cada empresa, parece haber un acuerdo general en que el término logística cambia los conceptos individuales de manejo de materiales y distribución física.

Un gerente de logística de nuestros días muy probablemente adoptará una definición de logística en los siguiente términos:

Logística es el proceso de administrar estratégicamente la adquisición, traslado y almacenamiento de materiales, partes y productos terminados de los proveedores a través de la organización, de tal manera que las utilidades actuales y futuras se incrementan al máximo mediante la entrega de pedidos que es efectiva en costo.

Por otro lado, como resultado y acorde con su reciente cambio de nombre, el Council of Logistics Management ha actualizado su definición de logística:

Logística es el proceso de planeación, instrumentación y control eficiente y efectivo en costo del flujo y almacenamiento de materias primas, de los inventarios de productos en proceso y terminados, así como el flujo de la información respectiva desde el punto de origen hasta el punto de consumo, con el propósito de cumplir con los requerimientos de los clientes.

Es importante notar que esta definición incluye tanto el flujo interno como externo de materiales. Incluye los movimientos internos, así como los movimientos de plataforma a plataforma. Hace especial hincapié en la coordinación y el control de los sistemas y transporte y almacenamiento.

La primera definición de “administración de la distribución física” del citado consejo ponía énfasis en las actividades especificas contenidas dentro de la función, la ultima definición no contiene una lista de esas actividades, pero se sobreentiende que son muchas y diversas.

El Council of Supply Chain Management Professionals (CSCMP) define «Logística» como:

«Proceso de planear, implantar y controlar procedimientos para la transportación y almacenaje eficientes y efectivos de bienes, servicios e información relacionada, del punto de origen al punto de consumo con el propósito de conformarse a los requerimientos del cliente.»

SUPPLY CHAIN MANAGEMENT

Por Cadena de Suministro o Cadena de Abasto (en inglés, Supply Chain) se entiende la compleja serie de procesos de intercambio o flujo de materiales y de información que se establece tanto dentro de cada organización o empresa como fuera de ella, con sus respectivos proveedores y clientes.

Aunque en el cuerpo de conocimiento existe una clara diferencia entre «Cadena de Abasto» y «¿cadena de suministro?», en la práctica diaria esa diferenciación se ha ido perdiendo, por lo que es común utilizar ambos términos indistintamente. Sin embargo es importante entender las definiciones precisas dadas por el Council of Supply Chain Management Professionals (CSCMP), la autoridad más importante en la materia a nivel mundial.

- Internamente, en una empresa manufacturera, la Cadena de Abasto conecta a toda la Organización pero en especial las funciones comerciales (Mercadotecnia, Ventas, Servicio al Cliente) de abasto de insumos para la producción (Abastecimiento), productivas (Control de Producción, Manufactura) y de almacenaje y distribución de productos terminados (Distribución), con el objetivo de alinear las operaciones internas hacia el servicio al cliente, la reducción de tiempos de ciclo y la minimización del capital necesario para operar.

- La Cadena de Abasto al igual que todas las actividades de la Organización acepta la existencia de Filosofías innovadoras y las incorpora a su quehacer, por lo que es fácil encontrar terminos fortalecidos por las mismas como lo es «Lean Supply Chain Management» o «Lean six Sigma Logistics».

El término anglosajón Supply Chain Management se ha convertido actualmente en un tópico tan usual que es difícil encontrar una publicación de distribución, marketing o transporte sin un artículo que lo incluya (Ross, 1998).

Este incremento notable en los últimos años ha coincidido con un interés creciente en las actividades logísticas de las empresas; se ha producido una asociación entre SCM y logística que no deja de ser equívoca (Cooper, Lambert y Pagh 1997).

La logística implica la gestión de los productos físicos y los servicios, el flujo financiero y la información derivados desde el punto de origen al de consumo mientras que la SCM conlleva además la gestión los procesos clave de negocio desde el proveedor al cliente (Cooper et al., 1997).

El Council of Logistics Management (1998) reafirma esta proposición al definir la logística como “la parte integrante de la SCM que planifica, implementa y controla el eficiente flujo y almacenamiento de materias primas, productos semiterminados, productos terminados y la información relativa desde el punto de origen al de consumo con el propósito de ajustarse a las necesidades de los clientes”.

En consecuencia, por Supply Chain Management se entiende

“la coordinación sistemática y estratégica de las funciones tradicionales de negocio dentro de una empresa en particular y a lo largo de todas las implicadas en la cadena de aprovisionamiento, con el propósito de mejorar el rendimiento a largo plazo tanto de cada unidad de negocio como de la cadena en global” (Mentzer, Dewitt, Keebler, Min, Nix, Smith, y Zacharia, 2001: 22).

ÁREAS OPERACIONALES DE UN SISTEMA INTEGRADO DE LOGÍSTICA

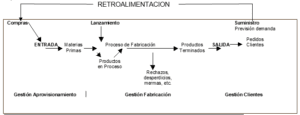

Conceptualmente, un sistema integrado de logística de una empresa está formado por tres áreas operacionales:

- Gestión Aprovisionamiento.

- Gestión Fabricación

- Gestión Clientes

Áreas operacionales de un sistema integrado de logística

GESTIÓN DE APROVISIONAMIENTO (SUMINISTRO)

La Gestión de Aprovisionamiento o Suministro es la relación logística entre una empresa y sus proveedores.

Suministro

La parte del suministro se concentra en cómo, donde y cuando se consiguen y suministran las materias primas para la fabricación de los productos terminados.

- En primer lugar, partamos de la definición etimológica: el vocablo suministro deriva del latín SUBMINISTRARE que significa SUB (bajo) y MINISTRARE servir, y se entiende como «PROVEER LO NECESARIO».

- Doctrinariamente, podemos definir al Suministro como un contrato de ejecución o tracto sucesivo, periódico y continuo destinado a la entrega de bienes materiales, en la que el suministrante o proveedor (que puede ser una persona natural o jurídica) está obligada a entregar continua o periódicamente bienes y la persona que los recibe «suministrado» a pagar el precio.

- Según su realización, podemos señalar que el Suministro es un contrato por medio del cual una parte (suministrante o proveedor) se compromete a cumplir con prestaciones periódicas o continuadas frente a la otra parte (suministrado) durante un tiempo determinado o cuando el suministrado según sus necesidades las solicite, a cambio de un precio.

- Legalmente, (vale decir, en nuestro Código Civil) se entiende que «por el Suministro, el suministrante se obliga a efectuar en favor de otra persona, prestaciones periódicas o continuadas de bienes».

- El suministro constituye el acuerdo de voluntades destinado a la entrega de cosas materiales en forma de tracto sucesivo y por el pago de un precio, es decir, es oneroso.

- Es un contrato de prestaciones recíprocas y diferidas que produce la transmisión del dominio en la medida en que el objeto sea consumible y que esta traslación no se da cuando se proporciona un bien en uso o goce; y es de carácter oneroso, empero se puede pactar que sea a título gratuito sin quedar por ello desnaturalizado.

- En su forma principal, el Suministro es un contrato por el cual una de las partes se obliga a entregar a la otra a medida que las necesidades lo requieran, por un precio invariable, no obstante sus oscilaciones en el mercado, las mercaderías determinadas en el contrato, para que las consuma o las incorpore a otras, o las transforme a fin de fabricar otras mercaderías.

- Es el contrato por el cual una de las partes se obliga mediante un precio, a ejecutar a favor de las otra prestaciones (periódicas o continuadas) de cosas.

- Hay contrato de suministro cuando una persona se obliga a entregar o promete entregar a otra, en épocas fijadas de antemano o a fijarse generalmente en diversos periodos, y mediante el pago de un precio a establecerse sobre uno o varios precios por unidades, cosas en propiedad y, eventualmente, sólo para su uso o goce, en cantidad o extensión conforme a las necesidades del cliente o la posibilidad de producción del proveedor, u otras referencias similares; por lo cual siendo éstas inciertas en su acaecimiento, de no ocurrir las obligaciones de ambas partes no se cumplirán parcial o totalmente.

- Es un contrato bilateral de prestaciones recíprocas, oneroso, sin duda el más mercantil de los contratos regulado por el Código Civil, concebido y tratado tangencialmente por la tradición jus filosófica humanista que privilegia el aspecto personal sobre el patrimonial, sin merituar las implicancias del plano económico-social y la práctica comercial para definirlo como la entrega de bienes o prestación de servicios en forma periódica o continuada a título oneroso o a cambio de un precio y por excepción puede celebrarse a título gratuito.

- Por último, Semánticamente, es la provisión consistente en facilitar lo necesario para un fin o para fa satisfacción de una determinada necesidad.

GESTIÓN FABRICACIÓN

Es la relación logística entre las instalaciones de una empresa (entre planta y almacén o centro de distribución, entre planta y planta, etc.). En esta etapa se convierten estas materias primas en productos terminados

GESTIÓN CLIENTES

Es la relación logística entre la empresa y sus clientes. Se asegura de que los productos finales llegan al consumidor a través de una red de distribuidores, almacenes y comercios minoristas. Se dice que la cadena comienza con los proveedores de tus proveedores y finaliza con los clientes de tus clientes.

Debido a los avances tecnológicos en la fabricación y la distribución, está disminuyendo el costo del desarrollo de nuevos productos y servicios y se está acelerando el tiempo de comercialización. Esto ha supuesto un aumento de las demandas de los clientes, de la competencia local y global y de la presión en la cadena de suministros.

Para seguir siendo competitivas, las empresas deben reinventarse, de forma que la cadena de suministro, abastecimiento, adquisición y planificación de producción, cumplimiento de pedidos, gestión de inventarios y atención al cliente, sea una operación flexible ágil y efectiva, diseñada para enfrentarse de forma efectiva a los desafíos contemporáneos.

En la actualidad la empresa de logística ha tenido que cambiar toda su estructura interna, debido a los grandes avances:

- Los almacenes: No debe empaquetar grandes pedidos para un mismo sitio. Debe atender pequeños pedidos para diferentes lugares. Así pues debe reorganizarse para clasificar los pedidos.

- La flota de distribución: Debe adaptar también la flota de camiones, ya que ahora no necesitará grandes camiones para atender el pedido de una tienda, sino que podrá atender los pedidos con vehículos de menor tamaño.

- Incorporación de equipamiento tecnológico avanzado: La tienda y la empresa de logística deben tener un caudal de información y cooperación a través de Intenet muy importante, ya que en la actualidad, todo se basa a través de la red.

En los últimos años la gestión logística se ha facilitado con los software existentes en el mercado, para pequeñas empresas y grandes empresas, estos software permiten que las diferentes áreas de la empresa estén comunicados entre si.

Por ejemplo

- Una compañía que reciba un pedido vía Internet, llega al área de compras, esta es redireccionada a almacén a ver si los productos están disponibles y luego si es así es empaquetado y despachado para su transportación.

- Todo esto es realizado por una red de computación sin necesidad del papeleo y la movilización de personal como se hacia antes que no existía estos programas.

Aunque el término logística puede tener implicaciones excepcionalmente amplias, el enfoque real de la función logística varía de una empresa a otra.

Finalmente, al margen de lo que se entienda por logística, parece que un gran acuerdo en que las actividades de la logística se realizan con el propósito de cumplir con la demanda de los clientes, ya sea que sus requerimientos tomen la forma de necesidades de servicio o de instalaciones adecuadas para la fabricación. Si se incorpora el término genérico “cumplir los requerimientos”, la meta de cualquier esfuerzo logístico puede transmitirse con exactitud y éxito.

FUNCIONES DE LA CADENA DE SUMINISTRO INTERNA

Las funciones que componen la Cadena de Suministro interna a una empresa de manufactura son:

| Administración del Portafolio de Productos y Servicios (PPS) | Que es la oferta que la compañía hace al mercado.

Toda la Cadena de Suministro se diseña y ejecuta para soportar esta oferta.

|

| Servicio a Clientes (SAC), | Que es responsable de conectar la necesidad del cliente con la operación interna de la compañía.

Los sistemas transaccionales permiten que la organización visualice los compromisos derivados de las órdenes procesadas, pero en términos simples, Si existe inventario para satisfacer la demanda del cliente, SAC, pasa sus instrucciones directamente a Distribución; Si hay que producir, pasa sus instrucciones a Control de Producción |

| Control de Producción (CP), | Que, derivado de las políticas particulares de servicio que tenga la compañía y de la Administración de la Demanda, se encarga de programar la producción interna y, como consecuencia, dispara la actividad de Abastecimiento de insumos. |

| Abastecimiento (Aba), | Que se encarga de proveer los insumos necesarios para satisfacer las necesidades de Producción (Materia prima y Materiales) cuidando los tiempos de entrega de los proveedores y los niveles de inventario de insumos |

| Distribución (Dis), | Que se encarga de custodiar insumos y producto terminado (en algunas organizaciones solo producto terminado), hacerlo llegar a los Clientes y/o a su red de distribución, que puede incluir otros almacenes ó Centros de Distribución (CDs) ó no. |

No existe consenso acerca de si éstas 5 funciones deben ó no reportar jerárquicamente a una misma Gerencia / Dirección, pero sí existe consenso en el sentido de que deben operar coordinadamente para que la Cadena de Suministro interna (o la Logística interna) sea eficiente y efectiva.

La sincronización es muy importante en estas cadenas para que no se produzca desperdicio, medido como inventario, tiempo o fallo de servicio al cliente. Ayuda contar con una buena predicción de la demanda para no provocar sobrantes ni faltantes de productos terminados.

Un fallo en esta predicción provocará un denominado efecto látigo (también llamado efecto bullwhip, del inglés bullwhip effect). Por ello, se dice que el impacto de una acción en una cadena de suministro es directamente proporcional a su demora en la propagación de la comunicación.

LA LOGÍSTICA EN EL PASADO

En sus principios la logística no era más que tener el producto justo, en el sitio justo, en el tiempo oportuno, al menor costo posible.

La logística, como término semántico y como actividad, se remonta a la época antigua de la civilización occidental. Los griegos recurrían a dos términos muy vecinos: Lógica y Logística. El razonamiento lógico utilizaba la palabra y las frases, en tanto que el logístico usaba símbolos matemáticos y números. Por su parte, los romanos tenían siempre un logista en sus ejércitos, como administrador de sus recursos materiales.

Por algún tiempo, el término logística se confundió con aquellos de estrategia y táctica, hasta cuando el general suizo Henri de Domini, en el Siglo XVIII, señaló las diferencias entre éstos: «La logística es el arte práctico de mover los ejércitos, el detalle material de las marchas, la instalación de los campamentos, en una palabra, la ejecución de las combinaciones de la estrategia y de la táctica».

El interés en los negocios por el proceso logístico vino sólo después y de una manera parcial como un resultado de la segunda guerra mundial. Los historiadores militares han observado que las potencias extranjeras resultaron victoriosas en la guerra principalmente por sus capacidades superiores en logística. En Europa a los alemanes se les negó el acceso al combustible necesario y sus capacidades de transporte y de producción fueron minadas por repetidos ataques aéreos. Fue el control sobre las líneas de suministro lo que permitió ganar la guerra. Pocos argumentarían que las tropas aliadas lucharon duro o con más valentía que sus enemigos. Ellas simplemente agotaron al enemigo recortándole su abastecimiento necesario y su capacidad productiva.

Después de esta guerra se reconoció que las habilidades logísticas podían ser utilizadas en la industria. Antes de esa época, las empresas industriales tenían gerentes de tráfico, gerentes de compras y gerentes de producción, quienes rara vez se comunicaban entre si.

Poco a poco se admitió que una integración entre suministros, transporte, almacén, control de inventarios y producción, podría mejorar la rentabilidad de cualquier compañía manufacturera. Más tarde se aceptó que las mismas habilidades podrían ayudar a los mayoristas y a los detallistas.

Mediante la logística las empresas industriales y comerciales llevan a cabo tareas similares a las que se cumplen en el campo militar:

- Adquisición de materias primas y equipos.

- Entrega apropiada de los productos a los consumidores.

Pese a lo anterior, existen dos diferencias entre la logística militar y la logística empresarial: En la primera la eficiencia no se mide por un éxito financiero y la reducción de los gastos está lejos de ser prioridad en tiempos de guerra, mientras que para la logística empresarial esto dos aspectos son determinantes en su gestión.

- La primera comenzó en 1950 y culminó en 1964, titulada “Origen y una nueva dirección”. En los años de la posguerra, la proliferación de productos y la comercialización sin orden, dos tendencias básicas del mercado, forzaron a los administradores a buscar nuevas formas que ayudaran a controlar los costos de distribución.

- La administración de la distribución nació como una postura reactiva, con el ímpetu original de reaccionar antes los problemas del mercado. No obstante que los costos de la distribución física van de 10% al 30% de las ventas, y aun mas en algunas empresas, muy pocas de ellas tenían la estructura de organización adecuada para sacar ventaja de una amplia variedad de oportunidades de intercambios en el área de la logística o la administración de la distribución física.

Por ejemplo:

En el periodo de 1950 a 1964 la mayoría de los gerentes de distribución física no tenia la responsabilidad del control de inventarios, así que no había mecanismos que justificaran grandes inventarios para hacer ahorros en los costos de transporte. El mayor reto de esa época era captar la atención de los altos ejecutivos y enfocarla hacia el concepto de la distribución física.

- Sin embargo, tales generalizaciones deben verse en su perspectiva apropiada. Lo primero que hay que tener en mente el es hecho que la logística y la distribución no eran conceptos de todo nuevos en el periodo 1950 – 1964 y que algunas decisiones de intercambios que ahora tienen gran aceptación están muy lejos de ser lo que podría llamarse “contemporáneas”.

Por ejemplo:

Un libro de lecturas preparado hace un buen número de años por Norm Daniel y Deck Jones se citaba un pasaje muy interesante publicado en 1844 por Jules Dupuit, un ingeniero Francés, en el que explicaba cómo un transportista podía hacer un intercambio entre transportar por agua o transportar por tierra.

El texto de pasaje es el siguiente:

El hecho es que el transporte por tierra, siendo mas rápido, mas confiable y menos sujeto a perdidas o daños, tiene ventajas a las cuales el hombre de empresa les otorga un considerable valor. Sin embargo puede, ser que el ahorro de 0,87 francos induzca al comerciante a usar el canal; puede comprar almacenes y aumentar su capital flotante para tener a mano suficiente bienes y protegerse contra la lentitud e irregularidad del transporte por agua, y si todo le dice que el ahorro de 0,87 francos en costo de transporte le dará una ventaja de unos cuantos centavos, se decidirá a favor de la nueva ruta.

- Así, el concepto de intercambio de transportación por inventarios era conocido formalmente por lo menos a mediados del siglo XlX. Y la explotación de este intercambio básico seguramente se remota mucho mas al pasado.

- A principios de la década de 1960, Peter Drucker, el llamado gurú de la administración, identificó el problema y enfocó su atención en los retos y oportunidades que ofrecía el campo de la logística y la distribución. En su memorable articulo escrito en 1962 “El continente negro de la economía” Drucker dijo:

Sabemos ahora un poco mas sobre la distribución que lo que sabían los contemporáneos de Napoleon sobre el interior de Africa, sabemos que esta ahí y que es grande; eso es todo. Hay muchos expertos en las fases individuales: transporte y almacenamiento, venta y hábitos de compra de los consumidores, etiquetado y empaque, factoraje y seguros. Pero cuando una importante dependencia gubernamental solicitó dos o tres consultores sobre distribución, de mucha gente a la que se preguntó en la industria, en el gobierno y aun en las universidades nadie pudo nombrar un solo candidato calificado..

- El profesor Drucker identificó el reto, y lo dejó para que otros lo aceptaran y lo resolvieran. Por esta razón, los años transcurridos desde principios de la década de 1960 han sido testigos de avances significativos y progreso en los campos de la logística y distribución, y parte del mérito debe atribuirse a la relativamente dura y visionaria evolución hecha por Drucker en aquellos primeros años.

| Época | Características Relevantes |

| 1956 – 65

Una Década de Conceptualización de la Logística. |

Desarrollo del análisis de costo total de las operaciones logísticas.

Enfoque de sistemas al análisis de las interrelaciones del sistema logístico. Mayor preocupación por el servicio al consumidor al mínimo costo logístico. Atención a canales de distribución. |

| 1966 – 70

Prueba del Concepto de Logística. |

Desarrollo fragmentado; Administración. de Materiales / Distribución Física.

Los sistemas de medición del desempeño fomentaban la optimización local, evitando la integración. |

LA LOGÍSTICA EN EL PRESENTE

En la actualidad este conjunto de actividades han sido redefinidas y hoy en día son todo un proceso.

Los años transcurridos después del 70 hasta el presente han conformado una de las mas estimulantes e intensas épocas en la historia de la logística y la distribución física. Fue durante este periodo que la gente de empresa y los profesores hicieron un firme compromiso con ellos mismos y con su profesión al aceptar el reto de hacer cualquier cosa para mejorar el profesionalismo y la efectividad de la función logística en las empresas de hoy.

Muchos conocimientos se generaron en este periodo, y es importante considerar las áreas claves en las que progresó. “La logística en el presente” es la culminación de muchos esfuerzos exhaustivos y efectivos.

Bowerson se refiere a la época que empezó en 1965 como “ Los años de la maduración del manejo de materiales y distribución física”. El énfasis puesto en el servicio al cliente durante este periodo fue el factor mas importante en la maduración de la administración de la distribución física y de la logística. Además del hecho que los administradores de la distribución física comenzaron a tener voz en la toma de decisiones sobre los inventarios se reconoció que una operación logística bien administrada podría tener efectos positivos en el flujo de efectivo, puesto que reducía la longitud del ciclo de procesamiento de los pedidos y, por tanto, acortaba el tiempo de recuperación de las cuentas por cobrar. Los ejecutivos dedicados a la distribución física asumieron con gusto una postura propositiva y no reactiva en la toma de decisiones.

También en este periodo ocurrió la integración de manejo de materiales y la distribución física. Se reconoció la necesidad de coordinar los movimientos de productos e información tanto dentro de sus propios limites como fuera de ellos, y el resultado fue una estructura de organización mas efectiva y con mayor capacidad de respuesta.

Junto con los equipos de computación y los sistemas de manejo de información, los altos ejecutivos en las áreas de distribución física y manejo de materiales comenzaron a ganar terreno y se les reconoció que su nivel de toma de decisiones era verdaderamente ejecutivo. Así, quizá una manera provechosa de ver esta época y sus resultados es identificar y estudiar los acontecimientos que dejaron huella.

| Época | Características Relevantes |

| 1971 – 79

Un Período con Cambio de Prioridades. |

Crisis energética impulsó el movimiento hacia la mejora del transporte y almacenamiento.

Preocupación ambiental/ecológica impacta las operaciones logísticas. Altos costos de capital y recesión. Fuerte orientación hacia la administración de materiales por la incertidumbre en la obtención de los insumos. La computación impulsó el desarrollo de modelos logísticos. |

| 1980´s

Impacto Tecnológico. |

Liberación del transporte fomentó el incremento de la productividad a través de una mejor coordinación de la distribución, manufactura y abastecimientos.

La tecnología de la microcomputación fomentó la descentralización e intercambio de información, acercando los clientes a la empresa. Revolución de la tecnología de la comunicación y código de barras, impulsa la coordinación e integración de los elementos del sistema logístico. |

| 1990´s

Hacia el Futuro: Fuerzas Integradoras de la Logística. |

Ciclos de productos cada vez más cortos.

Incremento en la Segmentación del mercado y variedad de opciones. Mayores expectativas en el nivel de servicio al cliente. Avances en tecnología de proceso, producto e informativa. Globalización de los mercados. Procesos de manufactura y administración. El balance de poder está cambiando del productor al distribuidor. Incremento en competitividad en todas las dimensiones y de presión sobre los márgenes de utilidad. |

IMPORTANCIA DE LA LOGÍSTICA.

La importancia de la logística viene dada por la necesidad de mejorar el servicio a un cliente, mejorando la fase de mercadeo y transporte al menor costo posible.

Algunas de las actividades que puede derivarse de la gerencia logística en una empresa son las siguientes:

- Aumento en líneas de producción.

- La eficiencia en producción, alcanzar niveles altos.

- La cadena de distribución debe mantener cada vez menos inventarios.

- Desarrollo de sistemas de información.

- Estas pequeñas mejoras en una organización traerán los siguientes beneficios.

- Incrementar la competitividad y mejorar la rentabilidad de las empresas para acometer el reto de la globalizacion.

- Optimizar la gerencia y la gestión logística comercial nacional e internacional.

- Coordinación óptima de todos los factores que influyen en la decisión de compra: calidad, confiabilidad, precio, empaque, distribución, protección, servicio.

- Ampliación de la visión Gerencial para convertir a la logística en un modelo, un marco, un mecanismo de planificación de las actividades internas y externas de la empresa.

- La definición tradicional de logística afirma que el producto adquiere su valor cuando el cliente lo recibe en el tiempo y en la forma adecuada, al menor costo posible.

Unidad 2

Logística integral aplicada

- Introducción

- Habilidades Empresariales

- Ventajas de la inteligencia colectiva

- El ciclo PHV de Stewart

- El control de los materiales

- Objetivos de la Gestión SCM

- Equilibrio de los objetivos funcionales

- Optimización de inventarios

- Estrategias para los sistemas de control

- Beneficios que se obtienen al implantar SCM

- Validación de los beneficios de la aplicación de la SCM

- El análisis de correlaciones bivariante

- Modelos de ecuaciones estructurales

INTRODUCCIÓN

Numerosos autores han señalado la importancia que tiene una gestión integral de la cadena de aprovisionamiento para la consecución de una ventaja competitiva sostenible. En este sentido, las ganancias se derivan de la estrecha colaboración entre los integrantes de la cadena a la hora de planificar y ejecutar las operaciones que quedarán reflejadas en un mayor nivel de eficiencia en el uso de los recursos de la cadena.

HABILIDADES EMPRESARIALES

La aplicación inteligente del Concepto de Logística Integral Aplicada, nació desde la práctica de sistemas de optimización, como el sistema KAIZEN donde se buscaba la excelencia, partiendo del principio de: “la mayor rentabilidad al mínimo esfuerzo”, aplicándolo desde cada una de las habilidades empresariales.

Las empresas que subsisten y crecer al ritmo de la exigencia competitiva, se esfuerzan con nivel crítico en el mejoramiento permanente de cada una de sus habilidades empresariales, reconociendo la información de su proceso desde un análisis de productividad actualizada. Ninguna empresa subsistiría sin la estructura sólida de cada una de ellas.

Estas Habilidades Empresariales son:

| Gerencia | Ejerce liderazgo, toma decisiones, visualiza con prospectiva de valor |

| Administración | Aprovechamiento Efectivo de los recursos |

| Tecnología | Aprovechamiento del recurso tecnológico de aporte comprobado |

| Investigación | Utilización asertiva de la información obtenida actual y verificada |

| Logística | El proceso y el producto perfecto en el cliente perfecto al costo perfecto |

| Capital Humano | Selección, Inducción, Capacitación, Motivación, Evaluación |

| Mercadeo | Creación, Desarrollo y conservación del publico objetivo |

En cada una de estas aéreas, que como habilidad organizacional, tiene la misión de conservar y maximizar la Creación de Valor de la empresa, actúa la Logística Integral, haciendo parte del proceso estratégico del Supply Chain Management, que debe actuar con permanencia en este su escenario natural comprometido.

Así las cosas, es necesario un ente orientador, basado en un proceso estratégico de ganancia, capaz de alinear cada función con propósito y misión empresarial.

La inteligencia colectiva, como articulador sinérgico de gestión por objetivos:

Nada depende de una sola persona, sino que todo es el resultado de una cadena de «nodos» (personas, equipos, elementos, etc.) que en forma conjunta interactúan permanentemente para conseguir un objetivo cualquiera, definido y entendido con antelación.

Cuando observamos a las hormigas y a otros insectos sociales, percibimos de inmediato que son una red, en la cual cada individuo tiene funciones específicas dentro de su comunidad; pero, a la vez tiene una enorme flexibilidad para adaptarse en cualquier momento a funciones diferentes, que no le son propias.

Las hormigas son organizaciones sociales ejemplares por su eficiencia. Por años, los científicos han estudiado la eficiencia del comportamiento social de insectos como las hormigas, abejas y avispas.

Recientemente esos estudios, relacionados con el comportamiento social de esos insectos, están siendo aplicados para ayudar a resolver problemas de logística en empresas como Mc. Graw Hill, Unilever y Capital One, Nestlé, Microsoft como lo reportaba un artículo de Harvard Business Review.

De acuerdo a los estudios realizados, los insectos sociales trabajan sin supervisión. En efecto, los equipos de trabajo se organizan a sí mismos, y la coordinación proviene de diferentes interacciones entre individuos en la colonia.

Aunque estas interacciones parezcan primitivas (una sigue el camino seguido por la otra, por ejemplo), tomadas en conjunto resultan en soluciones eficientes a problemas difíciles – como encontrar la ruta más corta para el alimento, entre un millar de posibilidades. El comportamiento colectivo que emerge de un grupo de insectos sociales se le ha denominado «inteligencia de enjambre», o inteligencia colectiva. Que logra que esto ocurra, desde la arista empresarial?, la aplicación metódica e inteligente de procesos lógicos, prácticos y calculados de una logística Integral, hoy expuesta por especialistas en el concepto de Supply Chain.

VENTAJAS DE LA INTELIGENCIA COLECTIVA

Las ventajas de la inteligencia colectiva, que es necesario imitar en una organización empresarial de cualquier tipo, se pueden resumir en las siguientes:

| Flexibilidad | El grupo puede adaptarse rápidamente a los cambios del entorno |

| Fortaleza | Cuando uno o más individuos fallan, el grupo aún puede desarrollar sus tareas |

| Auto-organización | El grupo necesita relativamente poca o ninguna supervisión o control de arriba hacia abajo |

PRINCIPIOS BÁSICOS DE LA SCM

| Segmentar | a los clientes en necesidades de servicios y adaptar la cadena de acuerdo a esto |

| Ajustar | la red de logística a los requerimientos de servicio y a la rentabilidad de los segmentos de clientes |

| Permanecer | al asecho de las señales del mercado, la evolución tecnológica y de comportamiento del consumidor |

| Administración | estratégica de las fuentes de suministro e insumos, con beneficios de mutua conveniencia |

| Desarrollar | una estrategia tecnológica para toda la cadena de suministros |

| Crear | mediciones del desempeño para todos los eslabones de la cadena de suministro con criterios de realidad, análisis y ajuste |

| Actualizar | permanentemente todas las herramientas (técnicas, producción, administrativas y mercadológicas), para optimizar el proceso |

Uno de los principales problemas de cualquier empresa es trabajar de forma efectiva y rentable.

EL CICLO PHVA DE STEWART

En cada uno de estas etapas del algoritmo de ejecución del proceso, actúa la logística como Supply Chain de productividad comprobada:

| Planear | Etapa del diseño estratégico del proceso |

| Hacer | Etapa de la ejecución, cronograma y actores |

| Verificar | Etapa de auditoría en acción, identificación de falencias |

| Actuar | Medidas asertivas de respuesta por correctivos |

EL CONTROL DE LOS MATERIALES

Supply Chain Management difiere significativamente del control clásico de materiales y manufactura en cuatro aspectos:

- – Ve a la cadena de suministro como una entidad única en lugar de delegar y fragmentar las responsabilidades entre los diferentes segmentos de la cadena de suministro como son las áreas funcionales de compras, manufactura, distribución y ventas.

- .– El segundo aspecto en el que se distingue la administración de cadenas de suministro proviene directamente del primero: demanda una toma de decisiones estratégicas y al final de cuentas se basa en ella. “Suministrar” es un objetivo que comparten prácticamente todas las funciones en la cadena y es de una gran importancia estratégica debido a su impacto en los gastos generales y en la participación de mercado.

- – La administración de cadenas de suministro ofrece una perspectiva diferente de los inventarios, los cuales se usan como un mecanismo de equilibrio al que acude como ultimo recurso y no desde el principio.

- – Finalmente, la administración de cadenas de suministro requiere un nuevo enfoque de los sistemas: lo importante es la integración y no simplemente la interrelacion.

Todas estas particularidades y todos los desafíos del ambiente de los negocios que fundamentan la administración de cadenas de suministro señalan hacia una dirección: arriba.

Unicamente los ejecutivos de niveles superiores pueden asegurar que los objetivos, por naturaleza conflictivos, de las áreas funcionales a lo largo de la cadena de suministro se reconcilien y se equilibren, que los inventarios se usen como un mecanismo para afrontar los desequilibrios residuales inevitables y, finalmente, que se desarrolle e instrumente una estrategia de sistemas integrados que reduzca la vulnerabilidad de la empresa.

Los gerentes de logística y de materiales continuaran teniendo funciones importantes, pero solo los altos ejecutivos pueden visualizar y reconocer la importancia de la administración de cadenas de suministro y aportar el ímpetu necesario para adoptar este nuevo enfoque.

OBJETIVOS DE LA GESTION SCM

Dentro de la gestión de Supply Chain identificamos los siguientes objetivos:

- Mayor rotación de inventario

- Mejor servicio al mercado – cliente

- Descubrir, mantener y desarrollar el mercado cierto

- Asertividad en la venta al mercado final

- Minimizar y mantener el factor costo como factor importante.

- Racionalización de tiempos y movimientos durante el ciclo de diseño, fabricación, comercialización y distribución de productos y servicios

- Planificación, organizada y controlada con prospectiva de actualidad.

En estas actividades está implícita la gestión de flujos de dinero, procesos y producto como satisfactores de necesidades. A través de toda la cadena de suministro, maximizan, el valor del producto/servicio entregado al consumidor y a la vez se disminuyen los costos de la organización».

EQUILIBRIO DE LOS OBJETIVOS FUNCIONALES

El conflicto entre los objetivos de las áreas de mercadotecnia, ventas, manufactura y distribución es un hecho en la vida de las empresas.

- Los desequilibrios que resultan de estos conflictos son de naturaleza estructural y tradicionalmente se han salvado con la creación de inventarios.

No es necesario objetar las estrategias particulares de cada una de esas áreas funcionales. Lo que se necesita en lugar de eso, es hacer una evaluación critica de las oportunidades para hacer concesiones o intercambios entre los elementos importantes de esas estrategias, las cuales tienen implicaciones significativas que se entrecruzan en las áreas funcionales tale como:

- Las implicaciones que tienen una estrategia de mercadotecnia en las características de la demanda, los tiempos rectores, la confiabilidad y la capacidad de respuesta.

- Las implicaciones que tienen las estrategias de manufactura en los tiempos rectores, la flexibilidad, el tamaño mínimo de los lotes y los cambios en los sistemas.

- Las implicaciones que una estrategia de producto tiene en la variedad, la diversidad y probable demanda.

Muchas empresas se resisten a aceptar la idea de que podrían lograr un mejor equilibrio alegando que son víctimas de sus propias estructuras, de factores culturales y del ambiente.

A muchas empresas también les es difícil hacer funcionar sus objetivos a este nivel, en particular los objetivos del área de manufactura, en la que tradicionalmente se asumen posturas que impiden aceptar los objetivos globales y que la administración tiende a considerar como restricciones, en agudo contraste con los Japoneses, quienes consideran al área de manufactura como una arma para competir.

Los objetivos del servicio a los clientes se consideran aceptados y dados de antemano, a diferencia de algunos puntos de suministro y tiempo rectores que se consideran inamovibles. Así el enfoque tradicional para el manejo de estos desequilibrios se basa en los inventarios y en complicados sistemas de control.

Sin embargo, la administración de cadenas de suministro sugiere un enfoque muy diferente:

- Atacar directamente los desequilibrios y evaluar las oportunidades para minimizarlos.

En los estudios y diagnósticos hechos a empresas internacionales se ha encontrado que las estrategias mas importantes de cada área funcional que afectan a la logística en realidad son negociables.

- Es posible por ejemplo, que la confiabilidad en las entregas a los clientes se canjee por tiempos rectores mas convenientes, es decir una confiabilidad del 99% en tiempo rectores de 4 semanas puede ser aceptada por los clientes que una confiabildiad de 85% a 90% en tiempos rectores de 2 semanas.

- Todavía mas, tales políticas de suministro son negociables en algunos artículos específicos con base en volúmenes y precios.

Además puede objetarse la tendencia de los ejecutivos del área de manufactura a tomar como base el tiempo de entrega mas largo por parte de los proveedores para fijar los tiempos rectores e igualmente objetar los intentos de proteger los costos de manufactura por medio de los tamaños de los lotes, particularmente en temporadas de baja demanda.

Se puede ver que las decisiones a este nivel tienen un impacto fundamental y significativo en los requerimientos de inventarios. La consecuencia de no lograr un equilibrio de los objetivos a este nivel estratégico es la tendencia a dejar el peso de la solución solo en los inventarios, lo que provoca inevitablemente mayores requerimientos de capital de trabajo y aumentos de los costos.

OPTIMIZACIÓN DE INVENTARIOS

Este tipo de enfoque(Analizar en detalle las estrategias de cada área funcional e intentar reducir al mínimo los desequilibrios estructurales) lleva a una nueva definición de la función que tienen las políticas de inventarios y suministros.

Así estas políticas se convierten en mecanismos mediante los cuales se pueden conciliar los desequilibrios residuales inevitables y dejan de ser el principal instrumento para la administración de cadenas de suministro.

Sin embargo, el uso de los inventarios como un activo continuara siendo un elemento estratégico mas que operacional. A este nivel, la atención no debe ponerse en las reglas para planear y definir cuotas de producción o en los instrumentos de los sistemas, sino sobre las políticas de adquisiciones y suministros, los servicios al cliente y los objetivos de un mejor desempeño en los tiempos de entrega, lo mismo que sobre las decisiones sobre demanda y suministro.

Esta es la única forma en que se pueden lograr reducciones estructurales en los requerimientos de inventarios. El mejor nivel de funcionamiento de la industria japonesa, ilustra la oportunidad para reducir la dependencia en altos niveles de inventarios de los sistemas logísticos de muchas empresas.

Este mejor funcionamiento no se obtiene por conocer cuanto hay y donde esta, sino de saber ¿Por qué esta ahí?.. Conviene preguntarse ¿Cuántos de los llamados sistemas de control de inventarios hoy en día van mas allá de su mera condición de status para adentrarse en las áreas de simulación y de fijación de objetivos?.

ESTRATEGIAS PARA LOS SISTEMAS DE CONTROL

Una vez que se ha establecido un marco de referencia estratégico se pueden desarrollar mecanismos de administración y control.

- Solo a partir de este punto se deben determinar aspectos relacionados con la organización, los instrumentos, las técnicas y los sistemas de apoyo.

- La arquitectura básica de la mayoría de los sistemas actuales se basa en la división tradicional de áreas funcionales de la organización de una cadena de suministro:

- Sistema de compras

- Sistema de control de producción

- Sistemas de distribución

- Sistema de procesamiento de pedidos.

- Esta estructura puede funcionar bien cuando se trata de apoyar el flujo ascendente de datos entre distintos niveles jerárquicos dentro de una área funcional, pero no es efectiva cuando se trata de intercomunicar a lo largo y a lo ancho de las áreas funcionales o a toda la cadena de suministro.

- Lo mismo es valido en las llamadas interrrelaciones (frecuentemente sinónimo de reuniones largas), las cuales son, por ahora, los medios mas comúnmente aceptados para propiciar la comunicación necesaria entre las áreas funcionales.

El enfoque de sistemas interrelacionados tiene varias deficiencias, una de las cuales, sin ser la ultima, son sus costos ocultos por concepto de mano de obra indirecta y el consiguiente retraso y distorsiona en la transferencia de información.

- Además, este enfoque provoca que la toma de decisiones estratégicas y de dirección sea a muy bajos niveles.

- Y todavía mas, ya sea de manera directa o indirecta, los grupos que integran cada uno de los sistemas venden por separado sus servicios a los vicepresidentes o directores de las áreas funcionales.

- Es común que no exista el cliente para la información de todas las áreas funcionales, a pesar de que la tecnología necesaria para procesar ese tipo de información esta disponible desde hace algún tiempo.

- El resultado final es que los módulos de los sistemas tienden a repetir la segmentación existente en la organización sin preocuparse por la integración de toda la cadena.

Probablemente el mejor ejemplo de este problema es la interrelacion que se da en los programas maestros o planeación maestra de la producción, que actualmente es una de las actividades tácticas mas criticas en cualquier empresa manufacturera.

Hasta hace poco tiempo, el nivel de desarrollo de los sistemas de apoyo disponibles para realizar esta función era mínimo.

- De hecho la planeación del requerimiento de materiales (MRP), que supone la existencia de un programa maestro, se hace desde hace ya algunos años.

- El procesamiento de pedidos en tiempo real y los sistemas complejos para pronósticos de ventas en el extremo de la cadena también han madurado bastante.

Sin embargo, el proceso de conversión que abarca los pedidos, los pronósticos y la planeación del requerimiento de materiales ocurre en la interfaz funcional, y esas conversiones han carecido de sistemas de apoyo.

- Lo que ha faltado es una perspectiva única y global de toda la cadena de suministro: ¿Quién tiene la responsabilidad de propiciar la interrelacion de los sistemas en una estructura de organización predominantemente funcional?.

Es aquí, el punto en el cual la administración debe señalar el camino y fijar disposiciones para que en todos los niveles se de la integración de los sistemas a través de toda la cadena de suministro y no simplemente aceptar las formas tradicionales de interacción entre ellos.

No hay duda de que el enfoque de la administración de cadena de suministro le asigna una carga de trabajo adicional a los ejecutivos de niveles superiores: requiere la incorporación de un enfoque logístico en los mecanismos de toma de decisiones estratégicas de la empresa.

- Exige el rechazo de los inventarios como una salida fácil para resolver problemas de desequilibrios y en las decisiones sobre intercambios o sacrificios.

- Implica un enfoque de sistemas de control que sustituye a las divisiones funcionales tradicionales y es probable que tenga implicaciones importantes en los aspectos de la organización a largo plazo.

- Ninguna de estas implicaciones constituyen un reto fácil pero, dado el ambiente actual tan competitivo, resulta de primordial importancia que se alcancen.

BENEFICIOS QUE SE OBTIENEN AL IMPLANTAR SCM

Se pueden identificar una serie de beneficios teóricos que se obtienen al implantar SCM y que provienen de una mejora en la eficiencia del proceso, estos son:

- Una reducción del nivel de inventarios en todo el canal (Cooper y Ellram, 1993; Christopher,1998; Beamon, 1999; Lambert y Cooper, 2000; Otto y Kotzab, 2003).Esta reducción es consecuencia de la mayor coordinación entre las organizaciones a la hora de ajustar las producciones a la demanda. La adopción de una filosofía de SCM implica la gestión de la totalidad de inventarios del canal, concentrando los esfuerzos en la reducción de aquellos que son superfluos y arrastrando, en la medida de lo posible, el mayor volumen físico de productos almacenados hacia los eslabones primarios de la cadena (Lambert y Cooper, 2000). Cuanto más atrás en la cadena se encuentren los inventarios menor será el coste global de su mantenimiento.

- Una reducción en costos totales en la cadena de aprovisionamiento (Cavinato, 1991; Shrank y Govindarajan, 1992; New, 1997; Christopher, 1998; Lambert y Cooper, 2000). Esta reducción es consecuencia del menor volumen de inventarios que implica un menor coste de almacenamiento e inversión en capital y también de la mayor productividad laboral.

- Un horizonte temporal de largo plazo (Cavinato, 1991; Cooper y Ellram, 1993; Christopher, 1998). Las relaciones de coordinación entre los miembros de la cadena bajo una óptica de SCM se asientan sobre la confianza y compromiso, ello permite pasar a contratos menos detallados. Contratos menos costosos de redactar reduciendo los costes de transacción y la posibilidad de comportamientos oportunistas. Adicionalmente, permite el reparto de riesgos y recompensas a través de una estrecha relación en el canal (Cooper y Ellram, 1993; Shin, Collier y Wilson, 2000).

- Una disminución del tiempo del ciclo del producto desde las materias primas de origen al producto terminado que llega al consumidor (Cooper y Ellram, 1993; Christopher, 1998; Mentzer et al., 2001). El tiempo necesario se ve reducido gracias a la gestión más eficiente de inventarios y el flujo de información de los elementos de la cadena de aprovisionamiento. Finalmente, se produce una mejora en el servicio al cliente gracias al aumento en la flexibilidad productiva, una reducción en los activos necesarios y un menor coste de suministro (Christopher, 1998: 43). Tan, Kannan y Handfield (1998) señalan a la gestión de las relaciones con los clientes como un importante componente en las prácticas de SCM.

En palabras de Tan et al. (1998), Tan (2001) y Arend y Wisner (2005), esta estrategia de SCM “permite a las organizaciones darse cuenta de las ventajas de la integración vertical hacia atrás superando sus desventajas” (Arend y Wisner, 2005: 403). La integración de los procesos clave de negocio entre los socios en una industria con objeto de añadir valor al cliente, une estrechamente elementos consecutivos de la cadena de valor desde los proveedores primarios pasando por los productores y llegando al cliente final haciendo los procesos más eficientes y los servicios diferenciados (Arend y Wisner, 2005).

Sin embargo no tiene porqué existir una propiedad financiera entre los distintos socios de la cadena ni se deben producir las ineficiencias de gestión y/o deseconomías de escala que se producirían en una única empresa integrando todos los procesos de la cadena.

Los diversos esfuerzos por contrastar empíricamente los beneficios de la estrategia de SCM a lo largo de la literatura han encontrado, por lo general, resultados favorables a su implantación.

Así, son conocidos los casos particularizados de empresas como:

- Procter & Gamble que ha estimado unos ahorros de 325 millones de dólares utilizando un Programa de Reposición Continua y un sistema de Respuesta Eficiente a los Consumidores

- Chrysler que anunció una reducción en sus costos de 1.200 millones de dólares a través de su programa de participación de proveedores SCORE (Supplier Cost Reduction Effort) en 1997 (Shin et al., 2000)

VALIDACION DE LOS BENEFICIOS DE LA SCM

Se contrasta empíricamente la validez de los beneficios de la SCM a través de encuestas dirigidas a gerentes y mandos intermedios en torno a dos metodologías claramente definidas (estudio realizado por Manuel Antonio Espitia Escuer y Alfredo López Campo (2005) )

- El análisis de correlaciones bivariante

- Modelos de ecuaciones estructurales.

El análisis de correlaciones bivariante

Siguiendo este analisis se pueden citar:

- El trabajo de Armistead y Mapes (1993) los cuales efectúan un análisis de correlaciones entre variables de resultados y de integración en la cadena de aprovisionamiento sobre 38 empresas participantes en el Premio a la Mejor Factoría (Best Factory Audit) en el Reino Unido,

- El de Tan et al. (1998) en donde se valida el impacto de las prácticas sobre un conjunto de medidas de performance tales como cuota de mercado, ROI, crecimiento de las ventas, nivel de servicio a clientes, calidad del producto y posición competitiva general sobre una muestra de 313 empresas norteamericanas miembros de la American Society for Quality Control (ASQC)

- El de Basnet, Corner, Wisner y Tan (2003) sobre una base de 69 empresas manufactureras neozelandesas confirmando un impacto positivo sobre la calidad del producto, el nivel de servicio y la posición competitiva de varias prácticas atribuibles a la SCM.

Modelos de ecuaciones estructurales

Siguiendo la metodología de ecuaciones estructurales se pueden reseñar:

- Los trabajos de Narasimhan y Jayaram (1998) que utilizan una encuesta sobre 215 empresas manufactureras estadounidenses midiendo la positiva relación entre cadena de aprovisionamiento integrada y objetivos productivos en términos de

- Costo

- Flexibilidad

- Cumplimiento y

- Shin et al. (2000) efectúan una evaluación del impacto de la SCM sobre el rendimiento de proveedor y cliente en una base de 176 empresas manufactureras del sector del automóvil americano,

- En Byrd y Davidson (2003) la valoración se centra en el impacto de las Tecnologías de la Información (TI) en la SCM y en el performance empresarial de 225 empresas con un departamento de informática de más de cincuenta trabajadores,

- En Dong, Carter y Dresner (2001) el objeto central se traslada de las TI a los sistemas de producción flexible Just in Time con una muestra de 159 empresas de maquinaria industrial, equipamiento eléctrico y equipos de transporte.

- Igualmente Wisner (2003) encuentra una relación positiva entre SCM y performance empresarial cuantificada a través de cinco medidas y sobre una encuesta dirigida a 350 gerentes de empresas manufactureras y de servicios tanto europeas como estadounidenses.

- Giménez y Ventura (2003) analizan las ganancias en términos de ventajas competitivas derivadas de la SCM para el sector de tiendas de comestibles español sobre una muestra de 64 empresas con más de 30 millones de euros de facturación en 1999. Estas autoras encuentran una significativa y positiva relación entre integración externa, entre empresas, y performance en términos de

- Costo de servicio

- Costo del transporte

- Costo del proceso de pedido

- Roturas en inventarios y

- Tiempo de aprovisionamiento.

- Finalmente, Chen, Paulraj y Lado (2004) encuentran una asociación positiva entre SCM y performance financiero con tres ítems para el constructo:

- La ROI,

- Los beneficios como porcentaje sobre las ventas

- El beneficio neto antes de impuestos para los tres años anteriores con una encuesta enviada a 221 empresas manufactureras estadounidenses

En recientes análisis empíricos se ha puesto en duda la propia existencia de la SCM y las ventajas pronosticadas con su implantación.

- En este sentido, Fawcett y Magnan (2002) sobre una base de 334 encuestas dirigidas a empresas integrantes de la National Association of Purchasing Management, el Council of Logistics Management o la American Production and Inventory Control Society estadounidenses encuentran resultados contradictorios.

- Es más, en base a la evidencia empírica obtenida se muestra una cierta reticencia a la planificación conjunta de las actividades y a la transmisión de la información debido a la amenaza de integración vertical percibida. Arend y Wisner (2005) muestran con los datos contenidos en una encuesta remitida a 421 gerentes de Norteamérica, Méjico y Europa una relación negativa y significativa entre SCM y ocho medidas del desempeño para las empresas pequeñas y medianas definidas como aquellas con menos de 500 trabajadores.

Estas medidas son:

- La cuota de mercado

- La ROA

- El precio medio de venta

- La calidad general de los productos

- La posición competitiva general

- El servicio a los clientes

- El logaritmo de las ventas y

- Una última escala ponderada por las seis primeras medidas y un tercio del logaritmo de las ventas.

- Spekman, Kamauff y Myhr (1998: 648) afirman, tras su análisis empírico sobre una muestra de 132 gerentes de empresas componentes de 22 cadenas de aprovisionamiento de Norteamérica, Sudamérica y Europa previamente identificadas, que “para un número de empresas, hablar es barato y SCM continúa siendo solamente una parte de la jerga de hoy en día”. Adicionalmente subrayan que “los socios de cadenas de aprovisionamiento continúan sin compartir una visión conjunta o reaccionar al mismo conjunto de medidas”.

- Para el caso de las empresas manufactureras neozelandesas, Basnet et al. (2003: 63) aseguran que “aunque los resultados sugieren que hay un conocimiento de la SCM, la adopción de los nuevos conceptos de la misma no está muy avanzada”. Aparentemente las ganancias descritas no son tan elevadas como cabría esperar o bien no existe la herramienta necesaria para medirlas adecuadamente.

No existe, a nuestro conocimiento, ningún trabajo aplicado que incluya los efectos de localización a nivel autonómico o sub-nacional y únicamente podemos referenciar a nivel nacional el de Bhatnagar y Sohal (2005).

- En su análisis evalúan el papel de los factores de localización en el contexto de la SCM a través de una encuesta dirigida a 420 empresas de Singapur, Malasia, Brunei, Indonesia, Filipinas y Tailandia.

- Los resultados obtenidos por estos autores reflejan un impacto significativo y positivo tanto de las actuaciones públicas concretas como de las infraestructuras sobre el desempeño empresarial medido a través de variables cualitativas.

Unidad 3

Implementación de Supply Chain Management – SCM

- Elementos caracterizadores al implementar SCM

- El diseño, en su mayoría, de productos específicamente para cada cliente

- La utilización en el proceso productivo de un sistema de producción flexible

- La existencia de acuerdos de colaboración tecnológica con clientes y

- La existencia de acuerdos de colaboración tecnológica con proveedores

- Variables de la Industria que afectan la rentabilidad

- La intensidad publicitaria

- La intensidad en I+D (Investigación y Desarrollo)

- El grado de endeudamiento empresarial

- La concentración en la industria

- Variables del comportamiento empresarial

- El grado de internacionalización empresarial

- La productividad del factor trabajo

- La cuota de mercado

- Ejemplos de implementacion de SCM

- Alternativas para mejorar el servicio al cliente

- Complementaron de las estrategias de manufactura y mercadotecnia

ELEMENTOS CARACTERIZADORES AL IMPLEMENTAR SCM

Para resolver la situación de una empresa hay que tener en cuenta los elementos caracterizadores en la implementacion de SCM en la misma. Para ello hay que considerar que la definición de SCM no precisa la cuestión acerca de cuáles son las “señales” que es de esperar encontrar en una empresa que tenga implantada SCM.

Las dimensiones caracterizadoras de una estrategia de SCM:

- El diseño, en su mayoría, de productos específicamente para cada cliente

- La utilización en el proceso productivo de un sistema de producción flexible

- La existencia de acuerdos de colaboración tecnológica con clientes y

- La existencia de acuerdos de colaboración tecnológica con proveedores.

El diseño, en su mayoría, de productos específicamente para cada cliente

Diseñar específicamente los productos que vende la organización para cada cliente supone una orientación estratégica hacia la diferenciación, un giro hacia el último eslabón de la cadena a gestionar y un condicionante de todo el proceso productivo.

- En este sentido, se puede afirmar que es una práctica para reforzar el vínculo con eslabones posteriores (Lambert, Cooper y Pagh, 1998; Lambert y Cooper, 2000; Mentzer et al., 2001; Fawcett y Magnan, 2002; Otto y Kotzab, 2003).

La utilización en el proceso productivo de un sistema de producción flexible

La utilización de sistemas de producción flexible se encuentra vinculada con la característica anterior, puesto que un diseño específico de productos requiere de una gran necesidad de cambio en moldes y matrices de forma habitual.

- Sin embargo, la implantación de un sistema de producción flexible no sólo implica un estrechamiento de las relaciones con los eslabones posteriores sino también con los anteriores.

La existencia de acuerdos de colaboración tecnológica con clientes

Las peculiaridades de las necesidades de abastecimiento hacen necesaria la celebración de contratos a largo plazo en los que la confianza y reputación de las partes juega un papel muy relevante, asimismo en múltiples ocasiones el propio proveedor utiliza las mismas instalaciones de la empresa cliente en un patrón de comportamiento simbiótico (Waters-Fuller, 1995; Lambert et al., 1998; Marbert y Venkatraman, 1998; Lambert y Cooper, 2000; Tan, 2001).

La existencia de acuerdos de colaboración tecnológica con proveedores

Finalmente la existencia de acuerdos de colaboración de índole tecnológico para el desarrollo de nuevos productos y/o procesos con los proveedores y clientes supone un paso más en la gestión integral de la cadena de aprovisionamiento (Lambert et al., 1998; Marbert y Venkatraman, 1998; Spekman et al., 1998; Lambert y Cooper, 2000; Shin et al., 2000; Dong et al., 2001; Otto y Kotzab, 2003) hasta el punto de que, como afirma New (1997: 16) “es imposible usar el término supply chain sin la referencia explícita a la innovación”.

Experiencias en estas dimensiones se da en algunos trabajos empíricos tales como:

- Sistemas de producción flexibles (Spekman et al., 1998; Basnet et al., 2003; Arend y Wisner, 2005)

- Colaboración tecnológica con proveedores (Spekman et al., 1998; Basnet et al., 2003)

- Colaboración tecnológica con clientes (Spekman et al., 1998; Basnet et al., 2003) y

- Diseño específico de productos (Spekman et al., 1998).

Hay que tener en cuenta tambien, que en algunos casos, las medidas empleadas para identificar la estrategia de SCM deben entenderse como variables proxy de una realidad empresarial altamente compleja y con múltiples rasgos cualitativos caracterizadores.

VARIABLES DE LA INDUSTRIA QUE AFECTAN A LA RENTABILIDAD

Existe una amplia literatura que ha tratado de identificar las variables de industria que afectan a la rentabilidad o al rendimiento de las organizaciones (algunos ejemplos se pueden encontrar en Porter, 1979 para las empresas líderes y seguidoras; Shepherd, 1972; 1986; 1990; Ravenscraft, 1983; Markides, 1995; Hitt, Hoskison y Kim 1997; Mueller, 1999; y Qian, 2002 para las pequeñas y medianas empresas emergentes estadounidenses).

De este conjunto de variables se deben considerar por lo menos

- La intensidad publicitaria

- La intensidad en I+D (Investigación y Desarrollo)

- El grado de endeudamiento empresarial

- La concentración en la industria.

Su elección responde al uso repetido de las mismas en multitud de trabajos acerca de la relación entre estructura de mercado y rentabilidad y su significatividad difiere entre unos y otros autores.

La intensidad publicitaria

Así, para la intensidad publicitaria existe un conjunto de referencias que encuentran una relación significativa y positiva con la performance empresarial interpretándose de esta manera como una inversión más al igual que el resto del capital productivo (Shepherd, 1972; Porter, 1979 para las empresas líderes; Geroski, 1982; Ravenscraft, 1983; Shepherd, 1986; Mueller , 1999) y otras que no encuentran significatividad alguna (Porter, 1979 para las empresas seguidoras; Ravenscraft, 1983 para las líneas de negocio y para la industria; Clarke, 1984; Qian, 2002).

La intensidad en I+D (Investigación y Desarrollo)

Por otra parte y en cuanto a la intensidad de las actividades de investigación y desarrollo, de nuevo existe una cierta ambigüedad en los resultados empíricos analizados, puesto que se han revelado estudios con una relación significativa y positiva (Mueller 1999; Qian, 2002) y otros con una relación negativa (Ravenscraft, 1983 tanto para las líneas de negocios como para las industrias).

El grado de endeudamiento empresarial

Atendiendo ahora al grado de endeudamiento empresarial, el enfoque más plausible es el aportado por Jensen (1986) y posteriores autores de la teoría de agencia. Bajo esta perspectiva, la deuda constituye un elemento disciplinador del comportamiento gerencial hacia una mayor eficiencia de las inversiones e incluso la entrada en los órganos de gobierno de las entidades financiadoras.

La concentración en la industria

Finalmente, el estudio del impacto de la concentración industrial sobre la performance empresarial ha jugado, tradicionalmente, un papel fundamental en los análisis de estructuras de mercado y rentabilidad tanto en la construcción de una medida adecuada como en los resultados empíricos. Así, se han dado relaciones positivas y significativas (Shepherd, 1972; Porter, 1979 para las empresas líderes; Ravenscraft, 1983 para las industrias; McDonald, 1999), relaciones negativas y significativas (Porter, 1979 para las empresas seguidoras; Ravenscraft, 1983 para las líneas de negocio) e incluso relaciones no significativas (Geroski, 1982; Shepherd, 1986).

VARIABLES DEL COMPORTAMIENTO EMPRESARIAL

La variedad de variables en cuanto a comportamiento empresarial es, igual que en el caso de las variables de estructura de mercado, notablemente extensa. Se ha seleccionado un conjunto de las mismas que, unidas a la variable de SCM construida caracterizan nuestra modelización de la conducta:

- El grado de internacionalización empresarial

- La productividad del factor trabajo

- La cuota de mercado.

El grado de internacionalización empresarial

En primer lugar, el grado de internacionalización empresarial se ha mostrado, como señalan Hay y Morris (1991: 238) importante pero con un rol altamente complejo en la relación estructura-resultados. Relaciones positivas (Geroski, 1982; Ravenscraft, 1983; Daniels y Bracker, 1989; Qian, 1996; Mueller, 1999), negativas (Geroski, 1982; Neumann, Bobel y Haid, 1983; Tallman y Li, 1996) y no significativas (Pagulatos y Sorensen, 1976; Kumar, 1984; Hoskisson y Hitt, 1990) siembran la literatura relacionada. Como señalan Hitt et al. (1997: 768) “la evidencia de las implicaciones sobre la performance empresarial de la diversificación de producto no es concluyente”.

La productividad del factor trabajo

Por otro lado, la productividad del factor trabajo ha sido estudiada desde numerosísimos enfoques académicos y exceden, en mucho, los objetivos de este trabajo simplemente reseñar que cabe esperar una relación positiva entre productividad y eficiencia empresarial. Esta predicción se sustenta en su carácter de recurso productivo y, en múltiples entornos, factor generador de ventajas competitivas sostenibles.

La cuota de mercado

En tercer lugar, la cuota de mercado de cada empresa es significativa del poder de mercado que puede ejercer en su toma de decisiones estratégicas. La relación entre cuota de mercado y performance de las organizaciones se ha contrastado empíricamente en diversos trabajos: Ravenscraft (1983), para las líneas de negocio, y Shepherd (1986) encuentran una relación positiva, Markides (1995) muestra una relación no significativa mientras que Shepherd (1972) y Porter (1979) obtienen una relación negativa.

Finalmente, en el modelo de industria construido se va a incluir una medida del riesgo empresarial, la cual es de esperar que afecte de manera positiva a la rentabilidad obtenida en un periodo dado. El número de trabajos aplicados que incluyen medidas de riesgo es bastante más reducido que en las medidas anteriores si bien se pueden destacar las aportaciones de Neumann et al. (1979) y Markides (1995).

EJEMPLOS DE IMPLEMENTACION DE SCM

La administración de cadenas de suministro abre nuevos panoramas cuando se trata de hacer un diagnostico y corrección de la ineficiencia.

- Lo más importante es que los altos ejecutivos de la administración se involucran en la SCM; los que anteriormente eran meros asuntos logísticos, ahora son asuntos estratégicos.

- Así, la visión más amplia que brinda la administración de cadenas de suministros hace posible encontrar soluciones que reflejan directamente el interés de los clientes y las fronteras tecnológicas dentro de las cuales opera una empresa

Esto puede verse en dos ejemplos que describen el caso de dos empresas.

- Alternativas para mejorar el servicio al cliente

- Complementacion de las estrategias de manufactura y mercadotecnia

En ambos casos, la aplicación de técnicas tradicionales podría haber dado como resultado el familiar intercambio o sacrificio en el que no se gana: el costo adicional de tener mas capacidad o inventario en contrapartida de tener deficiencias en el servicio a los clientes, con costos reales que finalmente se presentan como perdidas de la empresa. Sin embargo, con la perspectiva amplia de la SCM es evidente que se trata de dos problemas que requieren soluciones diferentes.

ALTERNATIVAS PARA MEJORAR EL SERVICIO AL CLIENTE

Este caso fue desarrollado por la Empresa Consultora Booz – Allen en una empresa farmacéutica multinacional con sede en USA. Dicha Empresa se enfrentaba a problemas en varias de sus divisiones debido al crecimiento del mercado; estos problemas se agravaban por las exigencias de los clientes por un mejor servicio.

- Cada división definió sus problemas de manera diferente, pero fue claro que ninguno de los gerentes de cada área funcional podría resolver los problemas en forma independiente.

- Finalmente, en cuatro de las divisiones se utilizo el concepto de SCM, pero la aplicación en dos de ellas subraya la efectividad del enfoque.

DIVISIÓN A

Una división (A) producía un producto farmacéutico altamente especializado cuyos tiempos rectores habían crecido a tres años y el cumplimiento de las entregas funcionaba tan mal que hasta los ejecutivos de mas nivel tenían que atender las quejas de los clientes.

- Solo del 30 al 35% de los pedidos se entregaban a tiempo. En consecuencia los clientes tenían que acumular inventarios precisamente cuando aumentaron las tasas de interés y el costo por metro cuadrado de bodega se incrementaba.

- El área de manufactura consideraba que las causas de los problemas eran la poca confiabilidad de los pronósticos y los prolongados tiempos rectores en compras.

- Aunque esto era parcialmente cierto, esa explicación ignoraba los problemas internos de programación que provocaban un mal funcionamiento en las entregas.

Solución Tradicional – División A

El enfoque tradicional para resolver estos problemas normalmente comienza con un intento por reducir los tiempos rectores totales mediante la eliminación de cuellos de botella que afecten la capacidad de producción.

Solución SCM – División A

Aplicando SMC indica que el primer paso debe ser el de analizar los beneficios que se obtendrían al acortar los tiempos de entrega o al mejorar la confiabilidad en las entregas.

Una vez que se demuestre a la administración que:

- El mercado en realidad lo que requiere es mayor confiabilidad en la entrega (no necesariamente tiempos de entrega cortos)

- El incremento en la confiabilidad propiciara un incremento en el volumen.

Entonces se hace relativamente mas fácil el tomar la decisión de invertir en soluciones alternativas. La recomendación planteadas por Booz – Allen fue la siguiente:

- La primera recomendación implicaba el desarrollar un mejor sistema de manufactura, uno que este ligado a los pronósticos y que incorpore mecanismos que ofrezcan un cierto nivel de protección contra desviaciones en los pronósticos.

Los resultados obtenidos fueron los siguientes

- La confiabilidad en las entregas a tiempo se incremento a mas de 95% en un plazo de 2 a 3 meses.

- La reducción de inventarios de ordenes en proceso mediante el manejo de inventarios de seguridad mas pequeños consiguio reducir la inversion global en inventarios en un 15% en el primer año y en 30% el siguiente, al tiempo que el volumen del mercado se incrementaba.

DIVISIÓN B

La otra división (B) tenia problemas diferentes

Externamente

Se enfrentaba a un grupo de revendedores y distribuidores cuyas políticas de inventario se hacían cada vez más complejas.

- En consecuencia, este grupo estaba operando con niveles de inventarios más bajos, haciendo pedidos mas frecuentes y exigiendo que los pedidos fueran surtidos completamente desde centros regionales de distribución.

Internamente

La división enfrentaba puntos de vista conflictivos referentes a su desempeño.

- El área de mercadotecnia y ventas consideraba que la administración tenia tres problemas:

- Un mercado estancado

- Una fuerte competencia

- Niveles de Servicios poco competitivos.

- El área de manufactura creía que la culpa de todo la tenían:

- Los pronósticos deficientes

- Los métodos anticuados de distribución

- Además del hecho de que nadie había demostrado que un mejor servicio incrementaría las ventas.

- Mientras tanto la administración era evaluada con base en la rentabilidad de sus activos y estaba por tanto reticente a hacer algo mas que exprimir los inventarios.

Solución Tradicional – División B

El enfoque tradicional para resolver estos problemas normalmente comienza con un intento por reducir los inventarios de materia prima y ordenes en proceso para permitir tener una inversión adicional en productos terminados..

Solución SCM – División B

Aplicando SMC La dirección acordó involucrar a todos los grupos de las áreas funcionales en la solución de los problemas y no suponer que la mejora en el servicio era la mejor respuesta hasta que se pudiera evaluar sus implicaciones en los costos

Una investigación sobre el servicio a clientes en el área comercial indico que el servicio se estaba volviendo un criterio importante en las decisiones de compra y que había una correlación entre el incremento en la participación en el mercado y los altos niveles de servicio.