El Efecto Fosbury

Transcurre el año 1968, y estamos en la ciudad de México, en un espléndido día de sol contemplando desde las gradas del Estadio Olímpico los saltos en alto masculinos. El público llegado desde distintos rincones del planeta observa con entusiasmo las numerosas pruebas que se van intercalando. Los concurrentes miran con mucho entusiasmo la altura a la cual llegan los distintos competidores, viendo si los atletas de sus países continuarán en la lucha por el podio y si se registra una nueva marca olímpica.

Todo transcurre de manera normal. De repente la sorpresa, luego de décadas durantes las cuales la técnica de salto consistía en correr hacia la barra y lanzarse hacia delante efectuando un movimiento de rodillo, un inglés al que muy pocos conocían y tenían en cuenta, llamado Dick Fosbury, sorprende a todos, propios y extraños, corriendo hacia la barra y lanzándose de espalda a ella. Resultado, un nuevo record olímpico y mundial. Medalla de Oro para este inglés hasta ese momento ignoto.

Cuál creen que fue la reacción de los demás competidores? Por supuesto, ha acertado. Pidieron la descalificación del atleta inglés. Aclaremos: las normas olímpicas tenían y tienen una serie de prohibiciones, pero ninguna impide la utilización de nuevas técnicas de salto. Las quejas fueron desoídas, y Fosbury fue consagrado en el podio.

A partir de ese momento los atletas empezaron a practicar y utilizar esta nueva técnica, y hoy día no importa de que color sea su piel o a que país represente todos los atletas, tanto hombres como mujeres, participan de las competencias atléticas utilizando esta nueva técnica de salto denominada en homenaje y recuerdo al que primero la implemento “salto Fosbury”.

Aplicando estos conceptos al área de la producción, administración y dirección de empresas ello implica que es menester adoptar las nuevas técnicas si se quiere mantener a la empresa en competencia, ya no sirve perfeccionar los viejos métodos.

En lo que concierne a la gestión de las empresas ha ocurrido algo similar. Mientras las grandes empresas de occidente eran tomadas por sorpresa por parte de las corporaciones japonesas, lo primero que hicieron los directivos occidentales era pedir medidas al gobierno contra lo que consideraron prácticas desleales, dumping, subsidios del estado nipón, bajos sueldos de los operarios japoneses, explotación laboral, entre muchas otras. Resultado: ningunas de las quejas tenían sustento real, los obreros japoneses si bien en una primera etapa tenían bajos ingresos, hoy están entre los mejores remunerados del mundo. La armonía y calidad de vida laboral es alta y muy superior a la mayoría de los países occidentales (con excepción de los escandinavos). Para concretar: las empresas japonesas se han impuesto en los mercados mundiales, triunfando no sólo sobre las automotrices e industrias de electrónica de los Estados Unidos, sino también superando en la batalla a las empresas suizas en materia de relojería y a las alemanas en temas de óptica, y sólo para mencionarlos como algunos ejemplos.

Hoy las empresas occidentales que compiten a nivel de clase mundial han adoptado, en todo o en parte, los sistemas de gestión japoneses. Desde Xerox, pasando por Ford Motors, GM, Texas Instruments, Harley Davidson, y Motorola no sólo han aceptado el reto, sino que empezaron a adoptar lo que en occidente ha pasado a denominarse “Lean Production” o sistema de producción esbelta.

En los mercados actuales al igual que en las Olimpíadas participan competidores de todo el mundo, pero sólo están en condiciones de triunfar aquellos que adoptan las filosofías y sistemas de gestión más competitivas.

El empresario al igual que los deportistas pueden negarse a implementar los nuevos sistemas y concepciones, pueden pretender o querer competir con las mismas técnicas que lo hicieron sus abuelos y sus padres, o con aquellas que le fueron enseñadas en la escuela o en la universidad, pueden continuar con los mismos productos, servicios, procesos y sistemas de gestión que en el pasado lo llevaron a la victoria, pero deberán atenerse a las consecuencias.

Lo que hasta ayer fue un sistema de gestión provechoso, tal como los sistemas basados en las ideas de Taylor y Ford, ya no sirven para estas nuevas épocas de competencia global, donde se exige variedad, flexibilidad, rapidez, calidad y buenos precios.

En el desarrollo de las especies sobre el planeta, sólo las más aptas lograron sobrevivir a los cambios del entorno. Las excavaciones, los museos y los libros no permiten conocer las especies que ya no existen, de igual modo los objetos, los libros y los diarios, revistas o libros nos hacen conocer empresas que ya han dejado de existir.

La falta de adaptación de las empresas a los cambios de su entorno son un presagio de lo que les ocurrirá, tal cual les ha ocurrido a tiranosaurios o dinosaurios.

Las técnicas son eso, sólo técnicas. Que no importa de dónde procedan deben ser adoptadas sin son mejores, a los efectos de poder como mínimo participar de la competencia. La adopción de un sistema de gestión no asegura el triunfo, pero permite como mínimo tratar de llegar al mismo.

Nadie en su sano juicio pretendería utilizar el mejor auto de Fórmula Uno de los años ’60 para competir contra los actuales autos de la misma Fórmula. El peor de los actuales es varias veces superior a los de aquellos años. Otro tanto ocurre con las empresas y los sistemas de gestión adoptados. Tratar de sobrevivir utilizando sistemas y metodologías fueras de contexto las hará desaparecer tal cual lo ocurrido con los animales prehistóricos, y como tales sólo han de quedar en el recuerdo de sus propietarios, empleados y clientes.

Volviendo al inicio, las quejas de nada sirvieron, hoy todos adoptan como técnica el método utilizado por primera vez por Fosbury. En el mundo empresario los sistemas y metodologías de gestión, comprendiendo en ello los recursos humanos, las ventas, el marketing, la logística, la producción y las finanzas, cambian y los empresarios y directivos deben adaptarse a dichos cambios si pretenden continuar con vida en el mediano y largo plazo.

1º PREGUNTA

SU EMPRESA CONTINUA CON EL SALTO EN RODILLO O HA PASADO A SALTAR DE ESPALDA?

Dicho de otra forma: continúa gestionando la empresa con los viejos métodos o lo está haciendo con los nuevos?

Preguntas para entrar en calor

Si está en condiciones de responder NO a todas las siguientes preguntas, entonces puede gozar de la felicidad de considerarse miembro de una empresa de clase mundial, su empresa es excelente y está en el podio de la competitividad.

- ¿Le preocupa cómo satisfacer a todos aquellos que tienen relación con su organización?

- ¿Tiene dudas sobre el cumplimiento de los resultados previstos para su negocio este año?

- ¿Se siente víctima de un cambio continuo e impredecible?

- ¿Está su iniciativa de calidad total y mejora continua perdiendo su impulso?

- ¿Afronta una competencia implacable o creciente?

- ¿Le preocupa su habilidad para satisfacer y desarrollar la lealtad de sus clientes?

- ¿Algunos de sus productos o servicios se vuelven obsoletos mucho más rápido de lo que había imaginado o planeado?

- ¿Es el tiempo del ciclo de desarrollo de productos demasiado lento para mantenerse al ritmo de sus competidores o para poder alcanzarlos?

- ¿Generan sus procesos desperdicios, demoras, defectos, necesidad de reelaboración o otros costes excesivos que se pueden evitar?

- ¿Necesita su organización mejoras innovadoras para convertirse en una entidad de clase mundial que ofrece productos y servicios de dicha clase?

- ¿Sus empleados están intranquilos, aparentemente no comprometidos, indiferentes u hostiles?

- ¿Esta perdiendo cuota de mercado en mano de competidores nacionales y/o extranjeros?

- ¿Está preocupado por los nuevos competidores mundiales?

- ¿Le preocupa el clima interno de su empresa?

- ¿Se siente continuamente amenazado por restricciones o problemas financieros o bancarios?

- ¿Sus distintos ratios e índices correspondientes a calidad, productividad, satisfacción de clientes, participación de mercado, valor agregado por empleado, y rendimiento sobre los activos muestran signos de deterioro y desmejoramiento?

Si respondió SI a alguna de las anteriores preguntas, entonces es menester que determine cómo está gestionando su empresa.

Empresas Tradicionales versus Nuevas Empresas Competitivas

Todo empresario o directivo debe y necesita imperiosamente, saber si su empresa u organización responde a los cánones tradicionales o ya se encuentra enfocada y encarrilada dentro de las nuevas concepciones. Los paradigmas que hasta hace muy poco sirvieron para hacer negocios y concretar ventajas estratégicas ya han dejado de ser útiles desde hace ya varias décadas, pero hoy ello se hace extensivo a todas las empresas y organizaciones y, no sólo a las que operan a nivel de competencia internacional y están entre las mayores compañías del mundo.

El pleno auge de la economía global, la necesidad de hacer el mejor uso de los recursos escasos, el gran desarrollo de la tecnología informática, y los nuevos instrumentos y metodologías impulsadas por las Escuelas de Negocios cómo así también por las consultoras y las empresas de punta, hacen menester marcar una clara línea de separación entre un antes y un después en la gestión de las organizaciones.

Para comprender con claridad esas diferencias es menester analizar aspecto por aspecto sus diferencias para así tomar clara conciencia de cómo se está gestionando la empresa, lo cual podrá mostrar para algunos temas un enfoque tradicional y para otros unas marcada evolución y tendencia hacia la alta competitividad.

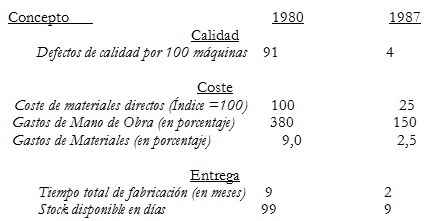

1. Calidad. En tanto la empresa tradicional privilegia la inspección y la posterior corrección de las partes o productos finales manufacturados, la nueva empresa competitiva da preponderancia a la prevención, con lo cual generan importantes disminuciones en los costes por fallas internas y externas. La empresa tradicional genera los productos mediante sucesivas etapas de ajustes y reacomodamientos, en tanto que las nuevas necesidades marcan claramente la obligación de generar los productos “a la primera”, o sea diseñar y ajustar los procesos, capacitar al personal y generar mecanismos para producir productos sin fallas, no requiriendo para ello correcciones de productos. Lo anterior se debe a que los directivos de las empresas tradicionales ven la calidad sólo como la tarea de detectar fallas, evitando de que éstas lleguen al consumidor. En cambio en la nueva gestión el objetivo es apuntar a la prevención, destinado ello como se dijo anteriormente a la generación de productos y servicios bien a la primera.

2. Mientras que las entidades tradicionales tienen como paradigma que una mayor calidad implica atenerse a mayores costes, las nuevas organizaciones ven con claridad que una mejora en la calidad es motivo de menores costes. Mejor calidad lleva a una mayor productividad y como consecuencia a menores costes, provocando mayor rentabilidad para la empresa. En tanto se consideraba la necesidad de producir a un nivel de calidad compatible con el menor coste de calidad posible, actualmente se ha demostrado que llegar al Cero Defecto implica lograr el menor coste de calidad, pues lograr ese nivel de calidad genera un fuerte incremento en las ventas.

3. En tanto la empresa tradicional de occidente está centrada en los resultados a corto plazo, las empresas competitivas centran sus esfuerzos en mejorar de manera continua sus procesos. Es por ello que se dice que las primeras se centran en el corto plazo en tanto que las segundas concentran sus esfuerzos en el largo plazo.

4. En cuanto a la capacitación del personal y directivos, la empresa tradicional la considera como un gasto en tanto que la nueva concepción la ven como una inversión, por medio de la cual se incrementará el flujo positivos de fondos en el futuro.

5. En tanto las empresas tradicionales están organizada en torno a funciones, las nuevas empresas competitivas lo hacen en torno a procesos. Por tal motivo las primeras hacen hincapié en la especialización de los obreros y empleados, en tanto que las segundas subrayan la importancia de la polivalencia.

6. Las empresas tradicionales basan su funcionamiento en la suma de labores individuales. Por el contrario las competitivas basan el esfuerzo en el trabajo en equipo.

7. El nivel de participación del personal en la gestión marca otra importante diferencia entre un tipo de organizaciones y otras. Unas (las tradicionales) no otorgan o lo hacen de manera muy restringida, en tanto que las otras hacen de ello una herramienta fundamental para la mejora en la productividad y calidad.

8. En tanto que las viejas formas de administrar requerían al trabajador atenerse a las tareas, en la actualidad se le exige tanto una tarea física como mental. El obrero termina así de dejar su cerebro a la entrada de la empresa cada día.

9. Tradicionalmente los supervisores son seleccionados en función a sus rendimientos, cuando lo que corresponde, y es lo que actualmente se aconseja, es seleccionar a los mismos en función a sus capacidades de liderazgo y motivación. Así en el primer caso los supervisores se centran en una labor de inspección y comunicación de ordenes, en tanto que en el segundo de los casos se trata de inspirar, motivar, apoyar, coordinar y actuar como facilitador.

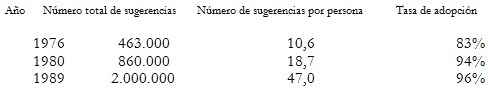

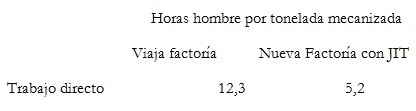

10. En las empresas tradicionales se obstruye sistemáticamente la creatividad, en tanto que en las empresas ultracompetitivas se tiende a fomentarla, derribando barreras y motivando al personal a aportar sus ideas e innovaciones, para lo cual no sólo se los capacita, sino que además se lo institucionaliza con medios tales como los Círculos de Control de Calidad y el sistema de sugerencias.

11. En las organizaciones tradicionales no se toma en consideración el comportamiento organizacional, algo que sí se toma muy en cuenta a la hora de administrar las instituciones altamente competitivas.

12. Mientras las empresas u organismos tradicionales gestionan al personal aplicando la Teoría “X” las nuevas empresas competitivas los hacen bajo la Teoría “Y”. Las primeras consideran a los individuos como perezosos, indolentes, carentes de motivación, para lo cual debe controlarse de cerca su comportamiento y laboriosidad. En tanto la Teoría “Y” considera a los individuos exactamente en el lado opuesto, o sea son personas que buscan trascender a través de sus labores, tiene conciencia de las responsabilidades laborales y desean aplicar sus talentos y creatividades al servicio de la empresa.

13. Las empresas típicamente tradicionales tienen a directivos que padecen del mal denominado “incapacidad entrenada”, la cual consiste en ver la empresa y su entorno en función a sus diversas formaciones académicas o técnicas. Ello trae falta de fluidez en la comunicación entre los diferentes sectores, y una falta de adaptabilidad de la empresa a la realidad y los cambios, dado que generalmente la empresa adopta un enfoque propio de quién dirige la empresa. Así si el Director General es un Licenciado en Finanzas, no importa cual sea la actividad de la empresa, si la misma sigue un perfil tradicional, la gestión de la empresa girará en función a un pensamiento y análisis de carácter financiero.

14. Lo expresado anteriormente lleva a que las nuevas organizaciones gestionen las relaciones humanas en la empresa, con todo lo que ello implica en calidad de vida laboral y aumento de la productividad, en tanto que las tradicionales no dan cabida a la necesaria gestión de tales relaciones.

15. Los trabajadores tienden a satisfacer a sus jefes en los modelos tradicionales de gestión en contraposición a la búsqueda de satisfacer los deseos y necesidades de los clientes internos y externos. En ésta segunda versión, los jefes son los que tienden a servir a los empleados y obreros para que estos cuenten con todos los recursos necesarios para satisfacer plenamente a los clientes.

16. Dejan las empresas tradicionales totalmente de lado la gestión de la cultura organizacional, en tanto que las segundas hacen un fuerte hincapié en su gestión y desarrollo.

17. Las empresas tradicionales están enfocadas en la producción y las ventas, en cambio las exigencias del presente y el futuro obligan a las entidades a enfocarse en el consumidor a través del marketing. El hecho de estar las tradicionales enfocadas en la producción, no implica que posean altos niveles de productividad. Ello las lleva a querer incrementar sus utilidades vía un importante incremento de las ventas, cuando en realidad pueden lograr muchos mejores resultados reduciendo los niveles de desperdicios.

18. En materia de mantenimiento de máquinas, equipos e instalaciones las empresas tradicionales dan preponderancia a una actitud reactiva en el sentido de corregir los problemas a medida que ellos tienen lugar. Por el lado de las organizaciones competitivas la actitud asumida es todo lo contrario, se da preponderancia a prevención y predicción.

19. En parte debido a los problemas de calidad, como así también a los inconvenientes generados por los elevados tiempos de preparación, el elevado número de averías, la escasa fiabilidad de los proveedores, la organización de los procesos internos, y el poner al máximo la capacidad productiva, lleva a elevados niveles de existencias con bajos niveles de rotación y consecuentemente elevados costes de mantenimiento de inventarios y productos en proceso, lo cual motiva menores niveles de rentabilidad. Como contraparte las empresas altamente competitivas concentran sus esfuerzos en resolver las causas fundamentales que originan la existencia de inventarios de seguridad o inventarios generados por las características propias del proceso, produciendo además bienes en función a la demanda concreta de ellos. Así se identifican las tradicionales como productoras de bienes por “empuje” y las segundas por “arrastre”.

20. Las empresas tradicionales tienen numerosos proveedores para cada tipo de suministro, aduciendo para ello razones tales cómo: posibles detenciones de la producción debido a averías, falta de insumos, o huelgas de obreros por parte de los proveedores; como así también hacer competir a los proveedores entre sí para mejorar tanto los precios como los servicios. En los nuevos modelos competitivos se tiende a centrar la demanda en oferentes unitarios para cada suministro, haciendo hincapié en la reducción de los costes totales, resultantes ellos no sólo de los precios de los insumos, sino además de la calidad de los mismos, la fiabilidad de las entregas en cuanto a plazos y cantidades, y compromiso de los proveedores en las etapas de diseño de nuevos productos. Además se suelen programar reducciones de costes a largo plazo siguiendo la curva de experiencia.

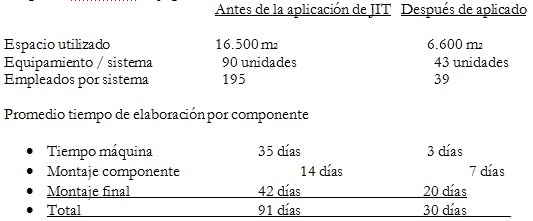

21. Las empresas tradicionales tienden a centrar los procesos productivos en los procesos (agrupación de máquinas dedicadas a iguales tareas) en tanto que en los nuevos sistemas productivos los procesos están enfocados a los productos.

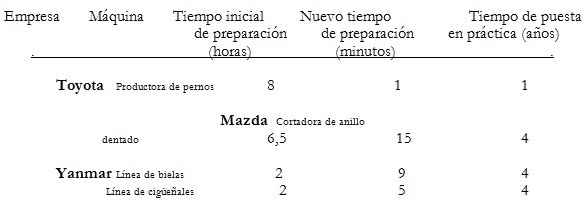

22. Las empresas tradicionales poseen altos tiempos de preparación, razón por la cual producen en series largas que motivan la acumulación de inventarios. Las OC reducen al mínimo o inclusive eliminan los tiempos de preparación con lo cual flexibilizan la producción, generando productos en series cortas dando lugar a menores inventarios.

23. Producción destinada a bajar costos mediante la plena utilización de las máquinas, equipos y personal para el caso de las organizaciones tradicionales, en contraposición al uso de los recursos en la medida en que la demanda concreta genere dicha necesidad.

24. Las organizaciones competitivas concentrar su esfuerzo en eliminar todos aquellos procesos y actividades generadoras de despilfarros, o lo que es lo mismo no productoras de valor agregado para los clientes. En oposición a ello las organizaciones que no responden al modelo competitivo dan lugar a la existencia y creación de procesos y actividades innecesarios e improductivos.

25. Los entes de viejo cuño no realizan una labor de mejora continua, mostrando de tal forma una continua perdida de competitividad frente a sus competidores. Las organizaciones imbuidas del nuevos espíritu de gestión hacen de la mejora continua un objetivo estratégico fundamental, lo cual le permite obtener importantes ventajas competitivas.

26. Las empresas que responden a los viejos modelos de gestión venden los desperdicios a los efectos de recuperar parte de su valor, las nuevas organizaciones concentrar su actitud en analizar la razón o causa de tales desperdicios a los efectos de evitar que se vuelvan a generar en el futuro.

27. En cuanto a la actitud ante el cambio de un tipo y otro de empresas, las primeras (tradicionales) adoptan claramente una actitud reactiva, en cambio las otras gestionan el cambio adoptando una actitud proactiva con la cual no sólo tienden a prever los cambios sino a auto generarlos para hacerse del centro de la escena.

28. En tanto que los modelos tradicionales de organización tienden a estructurarse en torno a pirámides altas, con tramos de control reducidos, privilegiando la organización vertical con elevado grado de centralidad a la hora de tomar decisiones, las empresas competitivas tienden a mostrar una pirámide organizacional plana, con tramos de control amplios, donde se privilegia la organización horizontal con elevados niveles de descentralización. En los modelos de mayor nivel de competitividad, generalmente representados por las empresas de alta tecnología, la estructura organizacional tiene la estructura o conformación de red.

29. En cuanto al enfoque piramidal de las organizaciones, en tanto que las empresas tradicionales reflejan una pirámide típica con la base en la parte inferior, implicando ello la característica de una empresa en la cual las ordenes se generan en los estratos superiores, bajando a los niveles inferiores para su puesta en acción. En los nuevos modelos organizacionales la pirámide se muestra invertida queriendo significar con ello que los niveles jerárquicos más elevados de la organización deben servir de apoyo a quienes diariamente deben servir con sus labores a los clientes y consumidores externos de la organización. Este modelo suele también representarse mediante círculos concéntricos en los cuales el centro del círculo lo ocupan los consumidores, ello implica que la organización deben girar en torno a los consumidores y sus servicios.

30. Las OT (organizaciones tradicionales) tienen un sistema de información centrado en los aspectos financieros, en cambio las OC (organizaciones competitivas) construyen sistemas de información en torno a aspectos financieros, operativos, como así también vinculados a los consumidores, personal y competidores (benchmark).

31. Las OT tienden a una monopolización de la información en las gerencias y jefaturas a los efectos de incrementar el poder personal de ellas, en las OC la información fluye naturalmente favoreciendo el empowerment.

32. En las OT se carece de planificación y administración estratégica, en contraposición a las OC en las cuales ellas asumen un rol fundamental.

33. En las OC se planifica y dirige en torno a valores, visiones y misiones, algo que no ocurre con las OT.

34. Las OT privilegian el pensamiento mecanicista, lógico-racional, en contraposición a las OC en las cuales se da lugar también el pensamiento lateral, organicista y sistémico.

35. Las OT carecen de sistema para la resolución de problemas y toma de decisiones. En las OC se utilizan sistemas y métodos encaminados a una mejor resolución de problemas y toma de decisiones.

36. Las OT no están centradas en la lealtad, en tanto que los nuevos tipos de organización dan a la lealtad de empleados, clientes e inversionistas una importancia crítica.

37. La auditoría interna se dedica fundamentalmente al control interno y la protección de los rubros financieros tradicionales para el caso de las OT, para el caso de las OC la visión se ve notoriamente ampliada al abarcar también todos aquellos aspectos que tengan implicaciones financieras, sea ello de modo directo o indirecto.

38. Las OT realizan mayormente auditorías financieras, en cambio las OC efectúan aparte de las antes nombradas también auditorías operativas, de calidad, de productividad, cultural y social.

39. En las OT los gerentes efectúan sus labores en las oficinas actuando de espalda a las áreas operativas. En las OC los gerentes visitan sistemáticamente el lugar de trabajo tratando de identificar actividades o procesos factibles de mejora; además de mantener un contacto directo con los empleados y trabajadores de primera fila para conocer sus inquietudes y preocupaciones.

40. Las OT suelen ser organizaciones altamente normatizadas al contrario de las OC las cuales son guiadas por objetivos, favoreciendo con ello un mayor empowerment para los empleados.

41. Las OT carecen tanto de análisis estadístico como de control estadístico de procesos (SCP), en contraste las OC basan sus análisis, resolución de problemas, toma de decisiones y mejora de procesos en datos estadísticos y control estadístico de procesos.

42. Las OT sólo poseen un sistema de costeo tradicional, en cambio las OC tienen instaurados sistemas como el ABC (Costeo Basado en Actividades), Sistemas de Contabilidad Horizontal, Costeo Kaizen, y Costeo de Mala Calidad (o de Calidad).

43. En tanto que las OT persiguen como principal objetivo los beneficios en el corto plazo, las OC tratan de lograr el mayor grado de satisfacción para los consumidores incrementando la relación: calidad / precio, y con ello el valor generado para los clientes y consumidores.

44. Las OT basan la selección de personal muchas veces en el amiguismo o politiquerías internas, al contrario de las nuevas organizaciones las cuales se centran en el análisis de aptitudes y actitudes de los candidatos.

45. Los presupuestos en las OT se basan en datos históricos, mientras que las OC persiguen con la presupuestación el mejoramiento como objetivo fundamental.

46. Diseño y desarrollo de productos y procesos en base a la Ingeniería Conjunta es lo que se aprecia en las nuevas empresas competitivas, en contraposición a un trabajo segmentado y por funciones propio de las empresas tradicionales. De tal modo empresas como Toyota logran en menos de 2 años desarrollar un diseño que a la mayoría de las empresas automovilísticas occidentales suele llevarles un promedio de 3 años.

47. En la actualidad y aun mucho más en el futuro los factores ecológicos constituirán una cuestión fundamental tanto a la hora de concebir los productos y servicios, como a la hora de diseñar y desarrollar los respectivos procesos productivos. Por ello las OC le dan un gran valor y trascendencia a la ecología certificando sus procesos con las normas ISO 14000.

48. En tanto que las OT producen bienes con carácter masivo y altamente estandarizados, las empresas competitivas tratan de satisfacer los requerimientos de cada individuo o segmento del mercado.

49. Las empresas de alta competitividad gestionan convenientemente las marcas, algo que no realizan las empresas tradicionales.

50. Al igual que en el caso anterior, mientras las empresas competitivas gestionan el capital intelectual, las OT no lo realizan.

51. Las OT no gestionan los riesgos o lo hacen de manera poco sistemática e incompleta. Las OC otorgan a la gestión del riesgo un lugar preferencial a la hora de la toma de decisiones y análisis de situación.

52. Las empresas competitivas por antonomasia practican el benchmarking de manera sistemática a los efectos de no perder de vista a sus competidores, ni dejar de lado las mejores prácticas que se desarrollan en el mercado.

53. Las empresas de alta competitividad hacen de los teoría y aplicación práctica de la economía de la empresa, la ingeniería financiera, la logística, la investigación de operaciones y la ingeniería económica, herramientas fundamentales para mejorar su performance. Las OT dejan totalmente de lado éstas materias, con lo cual pierden muchas oportunidades de mejorar la rentabilidad promedio a largo plazo de sus operaciones.

54. Las empresas altamente competitivas hacen de la utilización de Internet e Intranet un eje fundamental en sus análisis y proyectos estratégicos.

De una evaluación punto por punto de su empresa en marcha, sabrá Ud. que tan tradicional o competitiva es la misma en cuanto a su gestión. De estar por abrir su negocio podrá tomar en consideración todos los aspectos esenciales para que su empresa sea desde su inicio una empresa altamente competitiva.

Una empresa tradicional tiene de acuerdo a estudios e investigaciones improductividades que representan de un 25 a 35 por ciento de su facturación. Como promedio utilizan el doble de mano de obra necesaria, cuatro veces mas espacio físico del que utilizan como promedio las empresas competitivas y tienen plazos en sus procesos largamente superiores a las OC.

La mejor forma de diferenciar una de otras es viéndolas a través de los modelos y parámetros de Alvin Tofler, por cuanto las primeras podemos catalogarlas como organizaciones representativas de la Segunda Ola, en tanto que las segundas son las denominadas organizaciones de la Tercer Ola.

2º PREGUNTA

SU EMPRESA RESPONDE A LA MANERA TRADICIONAL DE GESTIÓN O A LA NUEVA FORMA BASADA EN LA ALTA COMPETITIVIDAD?

Una empresa se puede clasificar como ganadora, sobreviviente o perdedora. Para saber a ciencia cierta de cómo se clasifica su empresa debe observar el desempeño de la misma en relación a las siguientes áreas:

- Rendimiento sobre los activos.

- Valor agregado por empleado.

- Participación en el mercado.

- Satisfacción del cliente.

3º PREGUNTA

CONOCE USTED LOS VALORES PARA SU EMPRESA? ¿LOS MONITOREA DE FORMA PERMANENTE? ¿CÓMO SE ENCUENTRA EN RELACION A LOS PRINCIPALES COMPETIDORES NACIONALES Y EXTRANJEROS? ¿CÓMO SE ENCUENTRA EN RELACION A AUS COMPETIDORES DIRECTOS O MAS PRÓXIMOS?

El cambio y su gestión

En primer lugar tenemos la variedad. Se acabó eso de ofrecer el Ford T y de cualquier color siempre que sea negro. Basta ver tanto a nivel de productos como de servicios un sin fin de variedades.

Veamos:

- Calzados deportivos para distintos deportes, segmentos socio-económicos, sexo.

- Celulares de múltiples marcas y estilos.

- Automóviles

- Canales de televisión: cinco canales en blanco y negro. Hoy con el cable y los sistemas satelitales tenemos 80, 90 más de 100 canales.

Los ciclos de vida del producto o servicio son cada vez más cortos o reducidos.

- Piense en el Ford Falcon cuanto tiempo duro en el mercado, o en el teléfono negro.

Estamos en la era del nanosegundo. Todo se requiere no de manera rápida, sino veloz. Vivimos en la una época signada por la velocidad. Velocidad para gestionar un crédito, velocidad para desplazarse, velocidad para cubrir un seguro, velocidad para la atención en bancos y supermercados, velocidad de ingreso en hoteles, velocidad de crecimiento del producto (automóvil, teléfono, celulares, Internet), velocidad para comunicarse, velocidad en la entrega de insumos, velocidad en el desarrollo de diseños.

Ello ha dado lugar y vida a cajas con lectores de barras, procesos de reingeniería en bancos y compañías de seguros, sistemas de diseño asistido por computadoras, cajeros automáticos, servicios vía internet, autopistas, banda ancha,

Es también una época signada por la abundancia de información. Abundante cantidad de canales televisivos, diarios y revistas, de distintas lenguas, países y para todos los gustos. Incremento exorbitante de nuevos libros. Todo ello facilitado por las nuevas tecnologías.

El consumidor busca seguridad y comodidad, llevando ello a la aparición de nuevos servicios y/o nuevas formas de comercializarlo.

El proceso de globalización se inició después de la Segunda Guerra Mundial, pero se aceleró en la década de los ochenta y sobre todo en los noventa. Los factores que más contribuyeron a la creciente globalización incluyen:

- La reducción de las barreras comerciales y el auge del comercio mundial.

- La estandarización de los bienes y servicios y cierta homogeneización de los gustos a nivel mundial.

- El encogimiento del espacio geográfico. Las mejoras en las telecomunicaciones y transportes redujeron de manera sustancial las tarifas de larga distancia, los costos y los tiempos de los viajes internacionales y los costos de os fletes aéreos y marítimos. El mundo parece más pequeño.

- El colapso del sistema comunista y el fin de la guerra fría.

- Relacionado con el punto anterior se observa el movimiento mundial hacia el liberalismo: la democracia en lo político y el libre mercado en lo económico. Esta tendencia implica la reducción del papel del Estado en la economía y la creciente privatización de la misma.

- La Tercera Revolución Industrial que implica cambios drásticos en la tecnología, la organización y las relaciones sociales y políticas.

En el plano científico y tecnológico contemplamos el desarrollo de la teleinformática, con una continua disminución en los costos de los microprocesadores al mismo tiempo que se incrementa su potencial, y de igual forma se incrementa aceleradamente la capacidad o tamaño de la banda ancha. En consecuencia tenemos que la Ley de Moore nos afirma que cada dieciocho meses, el precio de los chips informáticos se reduce a la mitad, y su fuerza se duplica. En tanto que la Ley de Gilder prevee que en el futuro (los próximos 10 años) la amplitud de la banda de los sistemas de comunicación se triplicará cada 12 meses.

Todo lo relacionado con la tecnología digital se vuelve incesantemente más rápido, más pequeño y más barato. En 1980, un gigabyte de memoria costaba varios cientos miles de dólares y ocupaba casi toda una habitación. Ahora cabe en un dispositivo tamaño tarjeta de crédito y cuesta menos de U$S 200.

El desarrollo de la ingeniería en materiales y la ingeniería genética está revolucionando todos los campos de la actividad productiva, yendo desde los metales de alta resistencia, hasta el uso de la cerámica y pasando por nuevos medicamentos y desarrollos en el campo agrícola.

En materia social se asiste por un lado a grandes movimientos migratorios en todos los continentes con sus consecuentes cambios socio- culturales y los efectos en la demanda de productos. Y por otro lado se aceleró a nivel mundial la participación de la mujer en el campo laboral y profesional, y como consecuencia en materia económica y del consumo.

El desarrollo tecnológico ha dado fin a los viejos axiomas económicos y les da vida a nuevos. Es la abundancia y no la escasez la que gobierna la economía interconectada. Los duplicados, réplicas y copias circulan en exceso. Cualquier cosa que se puede hacer, se puede hacer en abundancia. Esta abundancia genera valor, permite abrir sistemas cerrados y desencadena un inmenso número de oportunidades.

Considerémosla primera máquina de fax que hizo girar la cinta transportadora alrededor de 1965. A pesar de los millones de dólares invertidos en I+D, la máquina, no tuvo ningún valor. Cero. La segunda máquina de fax que se fabricó, inmediatamente provocó la revalorización de la primera. Había alguien a quien se le podía enviar un fax. Como las máquinas de fax están conectadas dentro de una red, cada máquina de fax adicional que se entrega incrementa el valor de todas las máquinas de fax que estaban operando antes que ésta. Esto se denomina efecto fax. El efecto fax dictamina que la abundancia genera valor.

Así cuando compra una máquina de fax, no está comprando únicamente un aparato que vale U$S 200. Con sus U$S 200 está comprando toda la red de todos los demás fax del mundo y las conexiones que existen entre estos – un valor muy superior al coste de todas las máquinas consideradas individualmente. Las primeras máquinas de fax costaban varios miles de dólares y estaban conectadas sólo a un número reducido de máquinas, y por lo tanto no tenían demasiado valor. Actualmente con U$S 200 compra una red de fax que vale 3.000 millones de dólares.

En la economía interconectada, cuanto más abundante son las cosas, más valor adquieren. Este nuevo concepto se opone directamente a dos de los axiomas más importantes heredados de la era industrial.

Primer viejo axioma: El valor procede de la escasez. Tomemos los símbolos de la riqueza de la época industrial: diamantes, oro, petróleo y títulos académicos. Todos ellos eran muy preciados porque eran escasos.

Segundo viejo axioma: Cuando las cosas son abundantes, pierden su valor. Por ejemplo, las alfombras. En una época eran artículos hechos a mano que sólo se encontraban en casas de gente muy rica. Dejaron de ser símbolos de estatus cuando su proceso de fabricación se mecanizó y se introdujeron las máquinas. La ley tradicional se cumplió: la abundancia reduce el valor.

La lógica de la red da un giro total a esta lección industrial. En una economía interconectada, el valor procede de la abundancia, justo como el valor de las máquinas de fax aumenta a medida que se va generalizando el uso del fax y que va incrementando el número de unidades vendidas. El poder procede de la abundancia. Las copias son baratas. Todos los artículos que se pueden copiar, tanto los tangibles como los intangibles, se adhieren a la ley de la inversión del precio y se van abaratando a medida que su fabricación va mejorando.

4º PREGUNTA

CÓMO ESTA GESTIONANDO SU EMPRESA TEMAS TALES COMO:

- LA VELOCIDAD (controla la velocidad de procesamiento, la velocidad de atención, los plazos de entrega; están sus clientes satisfechos)

- LA VARIEDAD (con que variedad de productos y servicios cuenta, en que medida monitorea las necesidades de los clientes y consumidores, como los ofrecimientos de los competidores)

- EL CICLO DE VIDA DE LOS PRODUCTOS Y SERVICIOS (en que etapa del ciclo de vida se encuentran sus diferentes productos y servicios)

- EL POSICIONAMIENTO QUE SUS PRODUCTOS OCUPAN EN LA MENTE DE LOS CLIENTES Y CONSUMIDORES.

- TIENE PLANES ESTRATÉGICOS CONCERNIENTES AL DESARROLLO DE NUEVOS PRODUCTOS (Investigación y Desarrollo), EL SURGIMIENTO DE PRODUCTOS SUSTITUTOS, LA APLICACIÓN DE NUEVAS TECNOLOGÍAS.

- POSEE ESTRATEGIAS CONCERNIENTES A LOS NEGOCIOS Y EL COMERCIO VIA INTERNET.

- EN QUE MEDIDA LOS CAMBIOS DEMOGRAFICOS HAN ALTERADO O PUEDEN LLEGAR A ALTERAR LA DEMANDA DE SUS BIENES.

- TOMA DEBIDAMENTE EN CONSIDERACIÓN LAS NUEVAS REALIDADES DE LA ECONOMIA INTERCONECTADA?

Paradigmas. Su reconocimiento

Qué es un paradigma? Una forma de concebir un paradigma es definiéndolo como unos anteojos mentales a través de los cuales percibimos la realidad o el entorno. Esos anteojos están conformados por nuestras creencias, hábitos, experiencias, aprendizajes entre otros.

En tanto estos anteojos (paradigmas) nos sirvan para interpretar la realidad y actuar de modo eficaz, los mismos son útiles, pero si continuamos con ideas y preconceptos que no responden a las nuevas realidades los mismos constituirán un obstáculo para nuestro crecimiento y desarrollo.

La estrategia es tomar conciencia de nuestros paradigmas, y los de los competidores y consumidores.

5º PREGUNTA

CUALES SON SUS PARADIGMAS?

- CREE USTED QUE UNA MAYOR CALIDAD SOLO PUEDE LOGRARSE A CAMBIO DE MAYORES COSTOS O MENOR PRODUCTIVIDAD?

- CONSIDERA QUE LLEGAR A REGISTRAR FALLAS A NIVEL DE PARTES POR MILLON ES ALGO IMPOSIBLE?

- CONSIDERA QUE LOS EMPLEADOS Y OBREROS SON INDIVIDUOS CARENTES DE IDEAS, SIN MOTIVACIÓN Y QUE LE ESCAPAN AL TRABAJO Y AL COMPROMISO?

- CONSIDERA QUE LO MEJOR ES ELEGIR A LOS PROVEEDORES EN FUNCION A SUS NIVELES DE PRECIO?

- CREE USTED QUE LA MANERA DE ASEGURAR LA CALIDAD DE LOS PRODUCTOS DEBE BASARSE EN LA INSPECCION DEL PRODUCTO TERMINADO?

- PIENSA USTED QUE EL TRABAJADOR NO DEBE TENER PARTICIPACIÓN ALGUNA Y SOLO DEBE LIMITARSE A OBEDECER ORDENES A CAMBIO DE UNA PAGA?

- CONSIDERA UD. QUE AUMENTAR LAS RESULTADOS EN EL CORTO PLAZO ES MAS IMPORTANTE QUE LA MEJORA DE LOS PROCESOS?

- CONSIDERA LOS EGRESOS EN CAPACITACION COMO UNA GASTO? O LOS CONSIDERA COMO UNA INVERSIÓN?

- CONSIDERA IMPOSIBLE REDUCIR EN GRAN FORMA LOS TIEMPOS DE PREPARACIÓN O CAMBIOS DE HERRAMIENTAS?

- SUSTENTA UD. LA PRODUCCION ENFOCADA EN LAS FUNCIONES COMO LA MAS PRODUCTIVA?

El Kaizen

La estrategia de Kaizen es el concepto de mayor importancia y trascendencia en la administración japonesa, constituyéndose en la principal clave de su éxito competitivo. Kaizen significa mejoramiento en marcha que involucra a todos. El Kaizen es un asunto de todos.

Incremento en el costo de los insumos y de la energía, mayores exigencias de los clientes y consumidores en cuanto a variedad, calidad, plazos de entrega y precios, ciclos de vida de los productos más cortos, mayor conciencia de la polución ambiental por parte de los consumidores y de los organismos estatales, crecientes problemas ecológicos, incremento constante de la competencia a nivel mundial, han dado y dan lugar a la necesidad de un sistema de producción que basado en la mejora continua, persiga de manera sistemática la detección, prevención y eliminación de los distintos tipos de desperdicios.

El Kaizen y la otra cara de la moneda que es el Just in Time han pasado a desarrollarse en Occidente como Lean Production (Producción Esbelta) o Calitividad.

El Kaizen es una filosofía y sistema de gestión que persigue la mejora continua en todos y cada uno de los aspectos y segmentos de la organización. Mejora de los procesos, mejora de los productos, mejora de los servicios, mejora de las personas, mejora de las tareas de oficina, mejora, mejora y más mejora. Mejora como filosofía. Filosofía y ética de trabajo centrada en la disciplina, la simplicidad, la practicidad, el humanismo y la eficiencia.

Es un sistema que tiene como objetivos lograr la mayor calidad, al más bajo coste y con la capacidad de entregar variedad, cantidad, y en el lugar y momento apropiado los productos y servicios demandados por los clientes y consumidores.

Para el Kaizen la calidad es lo primero, y es esa calidad la que permite lograr los altos niveles de productividad que hacen factible la reducción de costos.

Ejemplos concretos en cuanto a los tiempos necesarios para el cambio de herramientas nos permitirán ver con total claridad la analogía entre los sistemas de producción y las pruebas de atletismo, entre el salto en rodillo y el salto “Fosbury”.

Trabajando con Shingo y sus técnicas SMED en 1970, Toyota determinó que el tiempo para cambiar el troquel en una prensa de estampado de 1.000 toneladas era de cuatro horas. Al investigar las prácticas de otras empresas, se encontró que Volkswagen cambiaba el mismo troquel en 2 horas (un benchmark externo). En menos de seis meses, Toyota había reducido el tiempo de cambio a hora y media. Tres meses después, llegó la orden de reducirlo a tres minutos. Al final, se redujo el tiempo hasta un minuto con cuatro segundos.

Toyota descubrió que SMED era más útil que reducir el intercambio de troqueles. Se tomó la decisión de dominar la producción en lotes pequeños para eliminar el desperdicio del exceso de producción y mejorar la respuesta a los clientes. El razonamiento fue que mientras menos fuera el tiempo necesario para hacer un cambio, así mismo se reduciría el lapso para entregar lo que quería el cliente, en lugar de hacerlo elegir de un inventario. Para lograr estos objetivos, SMED era imprescindible.

Así pues Shigeo Shingo representa para la técnica de cambio de herramientas lo que Dick Fosbury representa para el salto en alto. Así como el salto de espaldas reemplazo al salto en rodillo, el SMED reemplaza a los anteriores métodos.

De igual forma el Sistema de Producción Esbelta está reemplazando a nivel de empresas de clase mundial a los sistemas taylorianos y fordistas.

6º PREGUNTA

¿USTED CON QUE SISTEMA PRODUCTIVO OPERA?

El Kaizen opera a partir de la sinergia de seis sistemas:

- TQM – Gestión de Calidad Total

- JIT – Sistema de Producción Just in Time

- TPM – Mantenimiento Productivo Total

- Actividad de grupos pequeños (cómo los Círculos de Control de Calidad)

- Sistema de Sugerencias

- Despliegue de Políticas

Gestión de Calidad Total

El objetivo perseguido por la Gestión de Calidad Total es lograr un proceso de mejora continua de la calidad por un mejor conocimiento y control de todo el sistema (diseño del producto o servicio, proveedores, materiales, distribución, información, etc.) de forma que el producto recibido por los consumidores este constantemente en correctas condiciones para su uso (cero defectos en calidad), además de mejorar todos los procesos internos de forma tal de producir bienes sin defectos a la primera, implicando la eliminación de desperdicios para reducir los costos, mejorar todos los procesos y procedimientos internos, la atención a clientes y proveedores, los tiempos de entrega y los servicios post-venta.

La Gestión de Calidad involucra a todos los sectores, es tan importante producir el artículo que los consumidores desean, y producirlos sin fallas y al menor coste, como entregarlos en tiempo y forma, atender correctamente a los clientes, facturar sin errores, y no producir contaminación. Así como es importante la calidad de los insumos y para ello se persigue reducir el número de proveedores (llegar a uno por línea de insumos) a los efectos de asegurar la calidad (evitando los costos de verificación de cantidad y calidad), la entrega justo a tiempo y la cantidad solicitada; así también es importante la calidad de la mano de obra (una mano de obra sin suficientes conocimientos o no apta para la tarea implicará costos por falta de productividad, alta rotación, y costos de capacitación). Esta calidad de la mano de obra al igual que la calidad de los insumos o materiales incide tanto en la calidad de los productos, como en los costos y niveles de productividad.

La calidad no es menos importante en áreas tales como Créditos y Cobranzas. La calidad de ello es fundamental para la continuidad de la empresa. De poco sirve producir buenos productos y venderlos si luego hay dificultades en el cobro o estos son realizados a un alto costo.

Calidad y productividad son dos caras de una misma moneda. Todo lo que contribuye a realzar la calidad incide positivamente en la productividad de la empresa. En el momento en que se mejora la calidad, disminuye el costo de la garantía al cliente, al igual que los gastos de revisión y mantenimiento. Si se empieza por hacer bien las cosas, los costes de los estudios tecnológicos y de la disposición de máquinas y herramientas también disminuyen, a la vez que la empresa acrecienta la confianza y la lealtad de los clientes.

John Heldt, consultor de empresas en sistemas de Coste de Calidad dijo: “La reducción del coste de mala calidad incrementará su beneficio global más que si se duplicara las ventas”. Y añadió: “La mayoría de las empresas gastan en mala calidad más de tres veces lo que sacan de beneficios. Reduzca a la mitad su coste de la mala calidad y, por lo menos, duplicará sus beneficios”.

Lee Iacocca afirma que “Por fortuna, calidad y productividad son dos caras de una misma moneda”. Se podría pensar que la mejora de la calidad sólo podría lograrse a cambio de un aumento en los costes de la empresa. De hecho ocurre todo lo contrario. Los costes incurridos por la adopción del modo de gestión de la Calidad Total son inferiores a los ahorros que produce, tanto directamente, en términos de eliminación de pérdidas de tiempo, esfuerzo y materiales en toda la empresa, como en el aumento de ventas, derivado de una mayor competitividad y mejores relaciones con los clientes. Al respecto William Conway, CEO de Nashua Corp., afirma: “A medida que crece la calidad, lo hace la productividad. Considérese el impacto en la productividad a todos los niveles si todas las personas y máquinas de la empresa trabajaran bien a la primera, todas las veces. El mismo número de personas podría hacer mucho más trabajo. El alto coste de la inspección podrá ser dirigido a actividades productivas. Los trabajos repetidos, los materiales obsoletos, los desperdicios, serían eliminados. La eficacia administrativa sería mucho mayor”.

La mala calidad ejerce un efecto poderoso en la empresa, llegando a suponer en empresas no concientizadas del mismo, un coste superior al 20% sobre sus ventas. La mayoría de estos costes han estado ocultos. Los costes visibles de una mala calidad, como los rechazos, los trabajos repetidos y las garantías, representan sólo la punta del iceberg, la parte más importante de los costes permanece invisible u oculta y es por lo tanto más difícil de evaluar.

Las industrias tienen la libertad de comprometerse con el control de la calidad. Es una decisión de los directivos. En nuestra economía capitalista existe la libertad de fracasar ante la competencia y la libertad de ir a la bancarrota. Además, de la competitividad en cantidad todo el mundo da la bienvenida a la competitividad en calidad. Una empresa que sea derrotada en costes y calidad no es susceptible de despertar mayores simpatías.

Sistema Just in Time

El Just in Time no es una metodología estricta que se pueda definir como una serie de ecuaciones o relaciones de datos. Se trata más bien de una filosofía que lleva a unos cambios importantes de la forma en que funciona la gestión de la fabricación.

La filosofía del Just in Time busca una mejora continua y para ser eficaz debe funcionar en el núcleo de las operaciones de la empresa. Por tanto, el personal de la empresa debe haber asimilado los diversos aspectos de la filosofía. Ello requiere un cambio considerable en las actitudes y por lo tanto debe reconocerse la trascendental importancia de la capacitación.

Los cuatro principios de la filosofía Just in Time son los siguientes:

1. Atacar los problemas fundamentales. El Just in Time sostiene que tiene muy poco sentido enmascarar los principales problemas como los cuellos de botella de la capacidad o proveedores de baja calidad. Es mucho mejor resolver estos problemas fundamentales y evitar un estilo de dirección tipo “bombero”.

2. Eliminar despilfarros. Se consideran despilfarros cualquier actividad que no añada valor. Ejemplos de estas actividades son las inspección, el transporte y el inventario. El JIT (just in time) subraya que hay que eliminar estas actividades para mejorar el funcionamiento global de la empresa.

3. En busca de la simplicidad. Cualquier enfoque que se adopte debe ser simple si se quiere que sea eficaz. Los enfoques anteriores para la gestión de la fabricación se basaban en una gestión compleja para un sistema de fabricación complejo. En cambio, una aplicación JIT simplifica el flujo de materiales y luego superpone un control simple.

4. Crear sistemas para identificar problemas. Para resolver los problemas fundamentales, hay que identificarlos. Una aplicación JIT incluirá mecanismos que dejen que los problemas salgan a la superficie. Ejemplos de estos mecanismos son el Control Estadístico de Calidad, que controla el proceso de fabricación y atrae la atención hacia cualquier tendencia de producción defectuosa, y los sistemas de arrastre / kanban, que identifican las áreas de producción con cuellos de botella.

Entre las ventajas del Justo a Tiempo tenemos:

- Acortamiento del tiempo de entrega

- Reducción del tiempo dedicado a trabajos de no procesamiento

- Inventario reducido

- Mejor equilibrio entre diferentes procesos

- Aclaración de problemas

El Just in Time promueve a los efectos de incrementar los niveles de productividad y disminuir los niveles de desperdicios:

- La combinación de secciones en U.

- Versatilidad de los trabajadores (mediante rotación de los trabajadores, el control de la efectividad de las rotaciones se efectúa mediante el cálculo de la tasa de polivalencia).

- Versatilidad de las máquinas (mediante el sistema SMED, el cual permite disminuir los tiempos de preparación).

El sistema Just in Time insiste en todos los procesos de producción en la necesidad de la prevención. Si pensamos en mantener un stock anticipándonos a los problemas de las máquinas, ¿por qué no considerar el prevenir los problemas antes de que ocurran?.

Es menester que el personal que tenga alguna relación con el sistema debe estudiar la manera de prevenir los problemas de las máquinas y las dificultades de los procesos.

En la industria las costumbres pasadas de moda deben eliminarse. El progreso no puede generarse si estamos satisfechos con las situaciones existentes. Esto también se aplica a la mejora de los métodos de producción.

Para los proveedores de partes e insumos los requisitos de los clientes JIT son:

- Lotes pequeños

- Entregas frecuentes

- Tiempos de tránsito mínimos

- Costos de transporte mínimos

- Costo total de entrega más bajos

- Calidad perfecta

- Tiempos de llegada precisos

7º PREGUNTA

¿ESTA USTED CUMPLIENDO CON ESTOS REQUISITOS? ¿QUÉ ESTA HACIENDO PARA CUMPLIMENTARLOS O HACERLOS REALIDAD?

TPM – Mantenimiento Productivo Total

En tanto el TQM hace énfasis en el mejoramiento del desempeño gerencial general y la calidad. TPM se concentra en el mejoramiento de la calidad de los equipos. TPM trata de maximizar la eficiencia de los equipos a través de un sistema total de mantenimiento preventivo que cubra la vida del equipo.

El TPM (Total Productive Maintenance) es una orientación al mantenimiento para minimizar las paradas por averías de las instalaciones y maximizar su empleo. Es una filosofía de mejora continua y de trabajo en equipo, dirigida a la implicación de la totalidad de los trabajadores, de los encargados del mantenimiento y de los supervisores, de forma que ellos mismos puedan ejercitar un control directo sobre el funcionamiento correcto de sus maquinarias.

Uno de los objetivos es lograr una actitud de mayor responsabilidad y atención en las instalaciones en las que se trabaja cotidianamente.

El TPM considera el ciclo completo de vida de una instalación, incluyendo su diseño, su montaje, su gestión y su desaparición. El objetivo final del TPM es, por lo tanto, hacer que el indicador de eficiencia global de las instalaciones sea elevado (mayor del 90%), creando las condiciones adecuadas para evitar las reparaciones de urgencia y enfatizando el aspecto de la prevención de los problemas, desde la fase de planificación y para todo el ciclo de vida de las instalaciones.

Para alcanzar este objetivo, el concepto tradicional de mantenimiento de las instalaciones debe ser ampliado. Así, debe recoger el significado de mantenimiento y mejora de la calidad de todo el proceso de producción constituido por las máquinas, por los métodos, por las instalaciones y por las personas que añaden valor a nuestros productos y servicios.

Los principios en los que se basa el TPM son:

- Obtener un sistema de mantenimiento fiable, capaz de impedir paradas frecuentes en las instalaciones.

- El operario es la persona que mejor conoce la máquina.

- Limpieza, lubricación, ajuste e inspección son elementos fundamentales para la reducción del número de problemas.

- Y, mantener el coste de mantenimiento bajo control.

La eficiencia total de las instalaciones se expresa relacionando dos tiempos:

- Tiempo de carga: tiempo durante el cual la instalación ha sido empleada en producir los volúmenes solicitados.

- Tiempo operativo útil: tiempo durante el cual la instalación ha producido únicamente piezas conformes. Se calcula considerando el tiempo de ciclo de valor añadido neto.

Para una empresa tradicional es bastante común tener valores de eficiencia global del sistema del orden del 45%, en tanto que las empresas “Lean” (esbeltas / magras) logran superar el 90%.

Mediante el TPM se trata de racionalizar la gestión de los equipos que integran los procesos productivos, de forma que pueda optimizarse el rendimiento de los mismos y la productividad de tales sistemas. Para ello se centra en unos objetivos y aplica los medios adecuados.

Los objetivos son lo que se denomina las seis grandes pérdidas. Todas ellas se hallan directa o indirectamente relacionadas con los equipos, y desde luego dan lugar a reducciones de eficiencia del sistema productivo, en tres aspectos fundamentales:

- Tiempos muertos o de paro del sistema productivo

- Funcionamiento a velocidad inferior a la capacidad de los equipos

- Productos defectuosos o malfuncionamiento de las operaciones en un equipo

Los medios de que se vale el TPM, son los distintos sistemas de gestión que han permitido implantar el adecuado mantenimiento, tanto a nivel de diseño como de la operativa de los equipos, para paliar al máximo las pérdidas de los sistemas productivos que puedan estar relacionadas con los mismos. Básicamente estos son los aspectos fundamentales:

- Mantenimiento básico y de prevención de averías realizado desde el propio puesto de trabajo y por tanto por el propio operario.

- Gestión de mantenimiento preventivo y correctivo optimizada.

- Conservación completa y continua de los equipos y aumento consiguiente de su vida.

- Más allá de la conservación, se tratará de mejorar los equipos, su funcionamiento y su rendimiento.

- Formación adecuada al personal de producción y de mantenimiento, acerca de los equipos, su funcionamiento y su mantenimiento.

El TPM supone un nuevo concepto de gestión del mantenimiento, que trata de que éste sea llevado a cabo por todos los empleados y a todos los niveles a través de actividades en pequeños grupos. Ello implica:

- Participación de todo el personal, desde la alta dirección hasta los operarios de planta. Incluir a todos y cada uno de ellos para alcanzar con éxito el objetivo.

- Creación de una cultura corporativa orientada a la obtención de la máxima eficacia en el sistema de producción y gestión de equipos. Es lo que se da a conocer como objetivo: EFICACIA GLOBAL: Producción + Gestión de equipos

- Implantación de un sistema de gestión de las plantas productivas tal que se facilite la eliminación de las pérdidas antes de que se produzcan y se consigan los objetivos de: Cero Defectos – Cero Averías – Cero Accidentes

- Implantación del mantenimiento preventivo como medio básico para alcanzar el objetivo de cero pérdidas mediante actividades integradas en pequeños grupos de trabajo y apoyado en el soporte que proporciona el mantenimiento autónomo.

- Aplicación de los sistemas de gestión de todos los aspectos de la producción, incluyendo diseño y desarrollo, ventas y dirección.

Las seis grandes pérdidas de los equipos

Tiempos muertos y de vacío

1. Averías

2. Tiempos de preparación y ajuste de los equipos

Pérdidas de velocidad del proceso

3. Funcionamiento a velocidad reducida

4. Tiempo en vacío y paradas cortas

Productos y procesos defectuosos

5. Defectos de calidad y repetición de trabajos

6. Puesta en marcha

Dentro del TPM tenemos además el Mantenimiento Predictivo, consistente en detectar y diagnosticar las averías antes de que las mismas se produzcan. La filosofía del Mantenimiento Predictivo se basa en que normalmente las averías no aparecen de repente, tiene una evolución. Un defecto con el tiempo puede causar una grave avería. Por ejemplo, una pequeño desequilibrio puede ir aumentando hasta provocar la rotura del eje.

El Mantenimiento Predictivo se basa en detectar estos defectos con antelación para corregirlos y evitar paros no programados, averías importantes y accidentes. Los indicadores del estado de la máquina son parámetros físicos como las vibraciones, temperatura o muestras de lubricantes que analizados permiten detectar problemas y su causa.

Entre las ventajas del Mantenimiento Preventivo tenemos:

- La reducción de los paros.

- Reducción del mantenimiento programado.

- Reducción de averías inducidas por mantenimiento.

- Reducción de los stocks en piezas de recambio.

- Reducción de la duración de los paros programados.

- Alargamiento de la vida de los equipos de la planta.

- Reducción de los daños provocados por una avería.

- Reducción del número de accidentes.

- Funcionamiento más eficiente y de mayor calidad de la planta, puesto que se puede adaptar el ritmo de producción al estado real de la máquina.

- Mejora de las relaciones con el cliente al evitar retrasos en las entregas por averías imprevistas (paros no programados).

- Posibilidad de diseñar una planta de mayor calidad.

Actividades de grupos pequeños

Una estrategia Kaizen incluye actividades de grupos pequeños que se organizan dentro de la empresa para llevar a cabo tareas específicas en un ambiente de trabajo. Los mismos no sólo tratan temas vinculados a la calidad, sino también referentes a los costos, la productividad, y la seguridad entre otros. En cualquier empresa, dejando de lado su tamaño y actividad es posible y necesario fomentar este tipo de actividades tendientes a lograr un mejor trabajo en equipo y obtener la interacción entre sus componentes para mejorar los estándares de la organización. Debe tenerse siempre presente que “no hay compromiso sin participación”.

Sistema de Sugerencias

El sistema de sugerencias funciona como una parte integral del kaizen orientado a individuos, y hace énfasis en los beneficios de elevar el estado de ánimo mediante la participación positiva de los empleados. No se espera con ello cosechar grandes beneficios económicos de cada sugerencia. La meta primaria es desarrollar empleados con mentalidad kaizen y autodisciplinados.

Despliegue de políticas

La gerencia debe establecer objetivos claros para guiar a cada persona y asegurarse de suministrar liderazgo para todas las actividades kaizen dirigidas hacia el logro de los objetivos. La alta gerencia debe idear una estrategia a largo plazo, detallada en estrategias de mediano plazo y estrategias anuales. La alta gerencia debe contar con un plan para desplegar la estrategia, pasarla hacia abajo por los niveles subsecuentes de gerencia hasta que llega a la zona de producción.

Hacer realidad la mejora continua

La interrelación sistemática de los seis sistemas antes desarrollados hacen posible encarar la aplicación de las 5 “S”, la estandarización y la eliminación de desperdicios (muda).

Las Cinco “S” es un ingrediente fundamental para una buena gestión gerencial, por medio del mismo los empleados adquieren y practican la autodisciplina. Los empleados sin autodisciplina hacen que sea imposible suministrar productos o servicios de buena calidad al cliente.

La segunda regla de procedimiento en la empresa es la estandarización. Los estándares pueden definirse como la mejor forma de realizar el trabajo. Es necesario mantener un cierto estándar en cada proceso con el fin de asegurar la calidad. Mantener los estándares es una forma de asegurar la calidad en cada proceso y de prevenir la reaparición de errores. Para ello es fundamental la utilización sistemática del Control Estadístico de Procesos, no sólo a los efectos del control y mejora de los niveles de calidad, sino también para controlar y mejorar los niveles de operatividad de las máquinas, los niveles de productividad, los costos, los niveles de satisfacción de los consumidores y los índices de gestión.

¿Se aplica en su empresa el Control Estadístico de Procesos (SPC)? ¿Lo aplica sólo a temas de calidad, o lo hace también en temas como la productividad y los costos?

Eliminar el muda (desperdicio) es identificar y prescindir de todas aquellas actividades que no agregan valor. Los obreros en el gemba agregan valor o no agregan valor. Esto también es cierto para otros recursos, tales como máquinas y materiales. Suponga que los empleados de una empresa agregan nueve partes de muda por cada parte de valor. Su productividad puede duplicarse al reducir el muda a ocho partes e incrementar el valor agregado a dos partes. La eliminación del muda puede ser la forma más eficaz en cuanto a costos para mejorar la productividad y reducir los costos operacionales. El kaizen hace énfasis en la eliminación del muda en el gemba, en lugar de incrementar la inversión con la esperanza de agregar valor.

Las 5 “S”

Su práctica constituye algo indispensable a la hora de lograr una empresa de calidad global. Las 5 S se desarrollan mediante un trabajo intensivo. Las 5 S derivan de cinco palabras japonesas que conforman los pasos a desarrollar para lograr un optimo lugar de trabajo, produciendo de manera eficiente y efectiva.

1. Seiri: diferenciar entre los elementos necesarios de aquellos que no lo son. Implica separar lo necesario de lo innecesario y eliminar o erradicar del gemba esto último. Debe establecerse un tope sobre el número de ítems necesarios. En gemba puede encontrarse toda clase de objetos. Una mirada minuciosa revela que en el trabajo diario sólo se necesita un número pequeño de éstos; muchos otros objetos no se utilizarán nunca o sólo se necesitarán en un futuro distante. El gemba está lleno de máquinas sin uso, cribas, troqueles y herramientas, productos defectuosos, trabajo en proceso, materias primas, suministros y partes, anaqueles, contenedores, escritorios, bancos de trabajo, archivos de documentos, carretas, estantes, tarimas y otros ítems. Un método práctico y fácil consiste en retirar cualquier cosa que no se vaya a utilizar en los próximos 30 días.

2. Seiton: disponer de manera ordenada todos los elementos que quedan después del seiri. El seiton lleva a clasificar los ítems por uso y disponerlos como corresponde para minimizar el tiempo de búsqueda y el esfuerzo. Para hacer esto, cada ítem debe tener una ubicación, un nombre y un volumen designados. Debe especificarse no sólo la ubicación, sino también el número máximo de ítems que se permite en el gemba.

3. Seiso: significa limpiar el entorno de trabajo, incluidas máquinas y herramientas, lo mismo que pisos, paredes y otras áreas del lugar de trabajo. Seiso también significa verificar. Un operador que limpia una máquina puede descubrir muchos defectos de funcionamiento. Cuando la máquina está cubierta de aceite, hollín y polvo, es difícil identificar cualquier problema que se pueda estar formando. Sin embargo, mientras se limpia la máquina podemos detectar con facilidad una fuga de aceite, una grieta que se está formando en la cubierta, o tuercas y tornillos flojos. Una vez reconocidos estos problemas, pueden solucionarse con facilidad. Se dice que la mayor parte de las averías en las máquinas comienzan con vibraciones (debido a tuercas y tornillos flojos), con la introducción de partículas extrañas como polvo, o con una lubricación o engrase inadecuados. Por esta razón, seiso constituye una gran experiencia de aprendizaje para los operadores, ya que pueden hacer muchos descubrimientos útiles mientas limpian las máquinas.

4. Seiketsu: significa mantener la limpieza de la persona por medio de uso de ropa de trabajo adecuada, lentes, guantes y zapatos de seguridad, así como mantener un entorno de trabajo saludable y limpio. También implica continuar trabajando en seiri, seiton y seiso en forma continua y todos los días.

5. Shitsuke: construir autodisciplina y formar el hábito de comprometerse en las 5 S mediante el establecimiento de estándares. Las 5 S pueden considerarse como una filosofía, una forma de vida en nuestro trabajo diario. La esencia de las 5 S es seguir lo que se ha acordado. Se comienza por descartar lo que no necesitamos en el gemba y luego se disponen todos los ítems necesarios en el gemba en una forma ordenada. Posteriormente debemos conservar limpio el ambiente de trabajo, de manera que puedan identificarse con facilidad las anormalidades., y los tres pasos anteriores deben mantenerse sobre una base continua.

Eliminar el muda (desperdicios y despilfarros)

El sistema Kaizen de mejora continua tiene como uno de sus pilares fundamentales la lucha continua en la eliminación de desperdicios y despilfarros (mudas en japonés). Una lucha implacable y sin respiro en la necesidad de eliminar los factores generadores de improductividades, altos costos, largos ciclos, costosas y largas esperas, desaprovechamiento de recursos, pérdida de clientes, y defectos de calidad, todo lo cual origina la pérdida de participación en el mercado, con caída en la rentabilidad y en los niveles de satisfacción de los consumidores.

Sin lugar a dudas que de adoptar la decisión de implantar el kaizen en la empresa, el primer eje rector, y acciones a realizar, girará entorno a la detección, prevención y eliminación sistemática de los diversos tipos de desperdicios y despilfarros que asolan las organizaciones sean estas públicas o privadas, con o sin fines de lucro. Es lo que se da en llamar la organización o fábrica “fantasma”.

Llevar a cabo dicha lucha sin cuartel implica la necesidad de un fuerte liderazgo, una administración participativa, disciplina y ética de trabajo, planes y estrategias firmemente concebidas, sistemas de medición e información adecuados a dichas necesidades, y una fuerte convicción de la dirección por generar y apoyar planes de capacitación continua.

Tomar conciencia de los distintos tipos de desperdicios y la importancia que estos asumen para la empresa, como así también convencer plenamente tanto a directivos como a personal acerca de la necesidad de identificar y destruir los generadores de despilfarros es la meta prioritaria. Sin un firme convencimiento y un claro entendimiento de la situación y de los peligros que ello trae aparejado no sólo para la organización, sino además para sus directivos, empleados, consumidores y la sociedad en su conjunto, no es posible establecer y salir victoriosos en esa lucha.

Luchar contra los desperdicios implica que a través de la mejora continua de todos y cada uno de los procesos y actividades implicadas en la gestión de la empresa deben lograrse superar de manera constante los niveles de performance antes obtenidos. Menos defectos, mayores niveles de productividad, menores costos, mejores niveles de satisfacción, menores tiempos de entrega y ciclos de diseño y puesta en el mercado más cortos son fundamentales hoy día para que las empresas puedan ser consideradas de Clase Mundial, y por tanto poder competir dentro de la economía globalizada.

Generar un ámbito en el cual los empleados y técnicos de la organización participen activamente en la detección, prevención y eliminación de los diversos tipos y modalidades de despilfarros constituye uno de los principales objetivos de los Directores.

El proceso de eliminación del despilfarro requiere que haya interacción entre los cuatro elementos claves que son: las personas, la tecnología, las actividades y la oportunidad. Estos cuatro elementos deben estar cuidadosamente coordinados de modo que las personas apropiadas estén haciendo las cosas apropiadas (actividades) de manera apropiada (tecnología) en el momento oportuno (oportunidad). Todos los elementos se concentran un objetivo: eliminar el despilfarro.

Los consumidores ya no están dispuestos a financiar o hacerse cargo de la mala gestión de las empresas. Ello votan todos los días en el mercado con su dinero, depositando el mismo en las empresas y productos que les otorgan niveles mayores de satisfacción. De tal forma deciden que empresas subsistirán, cuales saldrán victoriosas y cuales han de desaparecer. El mercado siempre fue implacable, pero hoy lo es aun más. Sólo las empresas dispuestas a incrementar sus niveles de calidad total logrando de tal forma más productividad y menores costos podrán seguir activas y proyectarse hacia el futuro. Una empresa que no controla sus desperdicios, que no tiene noción de ellas, y que por tanto no adopta medidas para prevenirlas o eliminar sus causas gestará productos y servicios de mala calidad, con altos costos y malos servicios, o sea bienes con un bajo valor para los clientes, por lo que ellos no estarán dispuesto a su adquisición o sólo lo harán a un muy bajo precio.

Un proceso productivo hace uso de materias primas, máquinas, recursos naturales, mano de obra, tecnología, recursos financieros generando como resultado de su combinación productos o servicios. En cada proceso se agrega valor al producto, y luego se envía al proceso siguiente. Los recursos en cada proceso agregan valor o no lo hacen. El muda (que en japonés significa desperdicio o despilfarro) implica actividades que no añaden valor económico.

Desperdiciar las capacidades, recursos, e inclusive más, desperdiciar las oportunidades de generar riqueza, como así también el despilfarro del más importantes de todos los recursos y que no es objeto de contabilización “el tiempo”, debe ser no sólo tenido muy en cuenta por todos los integrantes de la organización, sino que además debe ser objeto de una política concreta tendiente a su eliminación. No hacerlo como se dijo anteriormente impide un mayor nivel para la empresa y sus integrantes, sino que de ello depende también la continuidad de la misma y por tanto de los puestos de trabajo. Por ello es que el desperdicio debe ser objeto de atención y cuidado tanto por parte de las autoridades gubernamentales, como de la sociedad en su conjunto. Menores niveles de desperdicios implica mayor calidad, más productividad, menores costes y por tanto menores precios, ello genera tanto un mayor consumo por parte de los consumidores locales, como una mayor demanda extranjera, lo que implica mayor cantidad de puestos de trabajo y a su vez mayores ganancias para las empresas y mayor consumo interno. Como puede apreciarse combatir el despilfarro genera un círculo virtuoso o espiral de crecimiento.

Así pues desperdicio en este contexto es toda mal utilización de los recursos y / o posibilidades de las empresas. Se desperdicia tanto horas de trabajo por ineficacia en la programación y planificación de las tareas, como también se desperdician posibilidades de ganar nuevos mercados por carecer de productos de calidad o por exceso en sus costos de producción.

Los recursos (personas, máquinas, materiales) en cada proceso agregan valor o no lo hacen. Muda hace referencia a cualquier actividad que no agregue valor. Existen siete categorías clásicas de mudas:

1. Muda de sobreproducción. Es el producto de una mentalidad preocupada por las fallas en máquinas, productos defectuosos y ausentismos, entre otros, viéndose de tal forma obligado a producir más de lo necesario simplemente para tener un nivel mínimo de seguridad. Superar las razones que motivan esas inseguridades dará lugar tanto a una menor sobreproducción como a menores niveles de inventario, reduciendo de tal forma en gran medida los niveles de despilfarros.

2. Muda de inventario. Los productos terminados, semiterminados, repuestos y suministros que se mantienen en inventario no agregan valor alguno. Por el contrario, aumentan el costo de operaciones porque ocupan espacio y requieren equipos e instalaciones adicionales, tales como bodegas, elevadores de cargas y sistemas computarizados de bandas transportadoras entre otras. Además, una bodega requiere de recursos humanos adicionales para labores de operación y administración. Mientras el exceso de ítems permanece en inventario no se agrega ningún valor, y su calidad se deteriora con el transcurso del tiempo. El inventario es en gran medida el resultado de una sobreproducción. Si no existiera muda de inventario, podría evitarse una gran cantidad de despilfarro.

3. Muda de reparaciones / rechazo de productos defectuosos. El rechazo de los productos defectuosos interrumpe la producción y requiere una costosa repetición del trabajo. Muchos de los productos defectuosos frecuentemente deben descartarse, lo que implica importantes pérdidas de recursos.

4. Muda de movimiento. Cualquier movimiento del cuerpo de una persona que no se relacione directamente con la adición de valor, es improductivo. Para identificar este tipo de muda es necesario observar muy cuidadosamente la forma en la que los operadores usan sus manos y piernas. Luego se necesita redistribuir la colocación de las partes y desarrollar herramientas y soportes apropiados.

5. Muda de procesamiento. La tecnología o el diseño suelen ser muchas veces incompatibles con un nivel aceptable de eficiencia. Así un acceso indebidamente distante o un exceso en el procesamiento de la máquina, un accionar improductivo de la prensa y el quitar las virutas que quedan cuando se taladra una lámina constituyen todos ejemplos claros de muda de procesamiento que se pueden evitar. En muchos casos también el muda es producto de la falta de sincronización de los procesos.

6. Muda de espera. Este muda se presenta cuando las manos del operador están inactivas; cuando el trabajo de un operador se detiene debido a desbalances en la línea, falta de partes de recambio o tiempo de no trabajo y operación de las máquinas; o cuando simplemente el operador el operador supervisa una máquina mientras ésta realiza un trabajo que agrega valor. También tenemos una gran cantidad de muda en la forma de los segundos o minutos que el operador emplea esperando que llegue la siguiente pieza de trabajo. Durante este intervalo, el operador está simplemente observando la máquina.

7. Muda de transporte. El transporte es parte esencial de las operaciones, pero el movimiento de materiales o productos no agrega valor. Lo que es aun peor, con frecuencia ocurren daños durante el transporte.

Crear grupos de trabajo en todos los niveles de la organización, explicarles los distintos tipos de mudas, llevar un registros de los mismos y aplicar las diversas herramientas de gestión para su detección, análisis, medición y solución es un arma fundamental que produce efectos inmediatos en la rentabilidad de las empresas.

9º PREGUNTA

¿CONOCE USTED CUALES SON LOS NIVELES DE DESPERDICIOS EN SU EMPRESA?

Muda de tiempo

El uso ineficiente del tiempo da como resultado es estancamiento. Los materiales, los productos, la información y los documentos permanecen en un lugar sin agregar valor alguno. En el área de producción, el muda temporal toma la forma de inventario. En el trabajo de oficina, esto sucede cuando un documento o segmento de información permanece en un escritorio o dentro de un computador esperando una decisión o una firma.

Mura o irregularidad

Cada vez que se interrumpe el flujo normal del trabajo en la tarea de un operador, el flujo de partes y máquinas o el programa de producción, se dice que existe mura. El mura está muy relacionado con los cuellos de botella, razón por la que eliminar estas lleva a una mayor fluidez y productividad en los procesos.