Gestión y mejora de procesos empresariales

Consideraciones teóricas acerca de la Gestión por Procesos

El mundo empresarial moderno exige que las organizaciones, independiente de su tamaño, esfera de actuación y tipo de propiedad desarrollen su actividad de manera eficiente y eficaz; como condiciones, no suficientes, pero sí necesarias para lograr mantenerse en el negocio en que participan las mismas. Sin embargo, para alcanzar esto en la actualidad se requiere, como nuevo paradigma, que las entidades sean gestionadas siguiendo el enfoque de proceso o más comúnmente conocido como gestión por proceso.

Pero: ¿Qué es la Gestión por Procesos?, ¿Cómo incide la misma en el análisis y resultados de la organización? A éstas y otras interrogantes da respuesta el presente trabajo, en el que se abordan los siguientes aspectos: definición de proceso; identificación de los procesos claves de la organización; técnicas para la representación o visualización de los procesos; metodología para el análisis y mejora de los procesos; y aplicación a un caso de estudio de la metodología para el análisis y mejora de los procesos.

Vale destaca que la Gestión por Procesos es la filosofía en que se basan los enfoques modernos de Gestión de la Calidad, es decir, la ISO 9000: 2000 y Calidad Total. Por ello se puede afirmar que la Gestión por Procesos más que una curiosidad cognoscitiva, es una necesidad imperativa para las organizaciones que buscan éxito y competitividad a través de la calidad.

Una idea clave y que vale la pena resaltar, desde un inicio, es la que señala que un proceso puede comenzar y terminar dentro de una misma área funcional, pero también, y es muy común, que un proceso se inicie en un área funcional y termine en otra, por tanto, un proceso puede utilizar recursos de diferentes subsistemas dentro de la entidad. Ello sin dudas constituye un elemento muy importante de la Gestión por Procesos.

Definición de Proceso.

De las definiciones de proceso, recogidas en la literatura especializada, una de las más lógicas, sencillas y actuales es la que lo conceptualiza como “una secuencia de actividades que tienen la finalidad de lograr algún resultado, generalmente crear un valor agregado para el cliente” (Evans y Lindsay, 2000: 341).

Otra definición interesante de proceso es la que refiere “un proceso implica el uso de los recursos de una organización, para obtener algo de valor. Así, ningún producto puede fabricarse y ningún servicio puede suministrarse sin un proceso, y ningún proceso puede existir sin un producto o servicio” (Krajewski y Ritzman, 2000: 89).

En general de las definiciones de proceso se pueden extraer como ideas básicas que constituyen un conjunto de actividades interrelacionadas, que persiguen la creación de valor y que su salida final es la conformación de un bien o servicio para un cliente que puede ser interno o externo a la organización.

Otras definiciones que conceptualizan un proceso son las siguientes:

- Proceso: acción o sucesión de acciones continuas regulares, que ocurren o se llevan a cabo de una forma definida, y que llevan al cumplimiento de algún resultado; una operación continua o una serie de operaciones. (Diccionario de la Real Academia Española).

- Proceso: Una serie de acciones sistemáticas dirigidas al logro de un objetivo previamente definido (Juran página 151).

- Magáz (1999): Define los procesos como una cadena de valor, por medio de su contribución a la creación de un producto o la entrega de un servicio. Cada paso de un proceso añade valor al paso anterior y así hasta el último paso del mismo, en el que el cliente externo o interno recibe el producto o servicio solicitado.

- Shaw (2000): Define que un proceso es una serie de actividades relacionadas y ejecutadas con lógica para alcanzar resultados específicos.

- Galloway (1998): Define los procesos como una secuencia de pasos, tareas o actividades que convierten las entradas en salidas.

- Josy (2003): Los procesos son grupos de actividades y tareas que juntas entregan valor al cliente, involucran muchas personas y departamentos y transforman entradas en salidas. Estos están enfocados al cliente y a los resultados.

- La serie de Normas de Calidad ISO 9000: 2000 en el apartado 3.4.1 define un “Proceso” como: “Conjunto de actividades mutuamente relacionadas o que interactúan, las cuales transforman elementos de entrada en resultados”.

El esquema de la cadena de valor ideado por el profesor Michael Porter de la Harvard Business School es uno de los modelos administrativos más conocidos, este se refiere a los procesos como cadenas.

CLASIFICACIÓN DE LOS PROCESOS.

Lo primero que vale apuntar es el hecho de que no existe una única manera de clasificar los procesos, no obstante los autores de este trabajo aceptan y comparten como válidas las que aquí señalamos.

Por el alcance en la organización:

- Empresariales. Es todo aquel proceso que en su ejecución involucra a varias unidades organizativas de la entidad.

- Funcionales. En si mismo o como descomposición de un proceso empresarial, se desarrolla o tiene su inicio y fin dentro de una sola área organizativa.

- Unitarios: Es una actividad elemental realizada en un nivel de la organización inferior a la funcional.

Por el impacto sobre el cliente final:

- Claves, básicos o fundamentales: Son los que expresan el objeto social y la razón de ser de la organización. Son los que identifican y distinguen a la entidad. Atañan a varias áreas de la empresa y tienen impacto directo en el cliente externo creando valor para este. Son aquellos que directamente contribuyen a realizar el producto o brindar el servicio. A partir de ellos el cliente percibe y valora la calidad de lo ofertado.

- Soporte o apoyo: Son los encargados de proveer a la organización de todos los recursos (materiales, humanaos y financieros) y crear las condiciones para garantizar el exitoso desempeño de los procesos claves, básicos o fundaméntales de la entidad.

- Procesos críticos: Son aquellos procesos que siendo relevantes para la organización, es decir, claves, muestran un pobre desempeño con relación a la calidad con que se brindan a los clientes.

Metodología para desarrollar el análisis y mejora de los procesos

La metodología aquí presentada constituye el resultado de la experiencia práctica de aplicación de la misma en un grupo de empresas seleccionadas como son: Empresa de Seguro Estatal Nacional (ESEN), Empresa de Muebles SIGNO, Empresa Aguas de la Habana y la Empresa de Calzado Ingelmo. Es precisamente esta última entidad la que se tomará como referencia para mostrar toda la lógica del procedimiento aplicado, cuyos pasos son los siguientes:

1. Identificación de los procesos claves de la organización.

2. Elaboración del Mapa de Proceso de la entidad.

3. Confección de las gráficas de proceso.

4. Análisis de los procesos.

5. Propuestas de mejora.

6. Elaboración de las gráficas de control.

7. Propuesta de indicadores para medir el desempeño del proceso mejorado.

Identificación de los procesos claves de la organización.

La identificación de los procesos claves de la organización tiene la finalidad de definir o precisar cuales son los procesos que determinan la razón de ser de la entidad, es decir, señalar aquellos procesos que soportan la Misión de la organización. Para dar cumplimiento a este primer paso se hace imprescindible la participación del consejo de dirección, de especialistas de la entidad y de algunos empleados que conozcan en profundidad la organización.

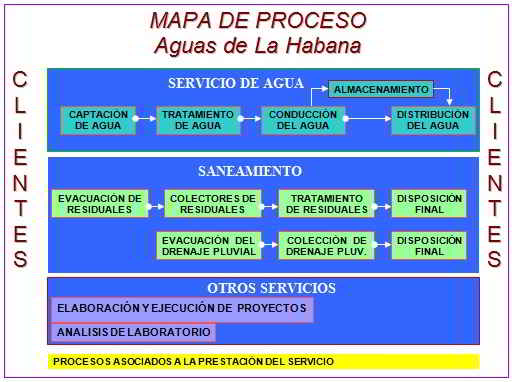

En la experiencia práctica desarrollada en la ESEN, en Aguas de la Habana y en la empresa de calzado Ingelmo, en la selección de los procesos claves participaron los involucrados mencionados en el párrafo anterior. Así, para la ESEN se definieron como claves los procesos de Concertación y Reclamación; en Aguas de la Habana los procesos de Servicios de Agua y Saneamiento y en la empresa de calzado Ingelmo se establecieron como claves los procesos de Compras de insumos, Fabricación y Comercialización.

Estos procesos claves son los que se deben de reflejar en al Mapa de proceso de la organización.

Elaboración del Mapa de Proceso de la entidad.

La conformación del Mapa de proceso es una actividad compleja y que requiere la implicación del grupo de personas que se involucraron en el paso anterior. Una de las formas más prácticas para elaborar el mapa de proceso consiste en ir realizando el mismo sobre un rótulo o pizarra acrílica e ir pidiendo a los participantes que vayan observando lo que se hace y que manifiesten sus criterios de conformidad o no con relación a lo que se esta conformando. Con esta filosofía de trabajo se confeccionaron los siguientes mapas de proceso de Aguas de la Habana y la empresa de calzado Ingelmo.

Como se puede apreciar el Mapa comienza con los clientes, los que tienen expectativas con relación a la organización y termina con los clientes, pues estos esperan satisfacer sus necesidades una vez que reciban el producto o servicio que brinda la entidad.

La simbología utilizada en la confección del Mapa de proceso debe ser solo la de rectángulos y flechas direccionales, pues con ello se facilita comprender y entender, a simple vista, el contenido de este valioso documento.

El Mapa de proceso debe ser compartido por todos los miembros de la organización. Esto compromete a todos los integrantes de la entidad con el cumplimiento de la razón de ser de la misma.

Es muy importante que la entidad establezca las vías necesarias o diseñe los medios para obtener la información de retroalimentación que le permita conocer cuales son las expectativas que tienen los clientes con relación a la calidad con que se desarrollan los procesos claves; para ello podrá diseñar encuestas, entrevistas u otros medios que le permitan monitorear tal propósito.

Por todo lo señalado hasta aquí se debe comprender que la elaboración del Mapa de proceso, más que tarea de algunos, es responsabilidad de todos.

Aplicando la misma filosofía comentada con anterioridad se procedió a la elaboración del Mapa de proceso de la empresa de calzado Ingelmo. El resultado de todo el trabajo cristalizó en el siguiente Mapa de proceso:

El paso culminante con relación a la elaboración del Mapa de proceso consiste en la presentación y aprobación del mismo por parte de las autoridades de la entidad.

Por último es importante destacar que el Mapa de proceso debe revisarse cada cierto período de tiempo con el propósito de mantenerlo actualizado.

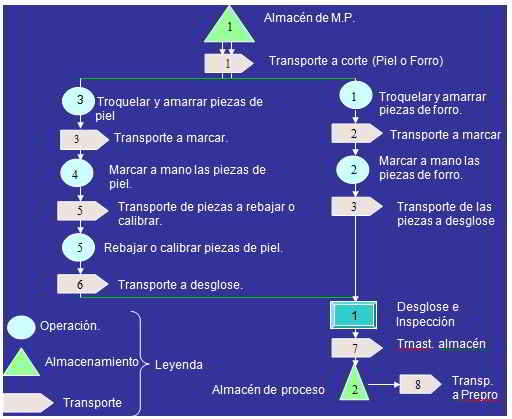

Confección de las gráficas de proceso.

Una vez que se ha elaborado el Mapa de proceso corresponde o es recomendable elaborar las gráficas de proceso. Dos técnicas básicas para representar y analizar procesos son los diagramas de flujos y las gráficas de proceso.

Diagrama de flujo. “El diagrama de flujo describe o muestra el flujo de información, clientes, empleados, equipos o materiales a través de un proceso” (Krajewski y Ritzman: 2000: 112). Tienen la ventaja de que son sencillos de elaborar y muestran secuencialmente todas las actividades que conforman un proceso, lo que facilita el detectar aquellas operaciones esenciales para lograr el éxito y aquellas en las que se producen los fallos mas frecuentes o en las que se consume tiempo innecesariamente.

Sin existir una regla fija sobre el particular, los diagramas suelen elaborarse simplemente con cuadros, líneas y flechas. Sobre esta técnica no se ofrecen más detalles por el hecho de que en la práctica los autores de este trabajo hemos utilizado más las gráficas de proceso, al considerar esta última más universal y fácil de aplicar.

Gráficas de proceso. Una gráfica de proceso es una forma organizada de registrar y representar todas las actividades que realiza una persona en una estación o área de trabajo, mientras elabora un producto o brinda un servicio a un cliente.

Las actividades en cuestión se suelen agrupar en seis categorías, a saber:

- Operación: Representa una tarea o actividad que crea, modifica o agrega algo.

- Transporte: Mueve, desplaza o traslada el objeto o cliente de un lugar a otro.

- Inspección: Revisa o verifica algo, pero no realiza ningún cambio.

- Retraso: Se presenta cuando el objeto se queda detenido en espera de una acción posterior.

- Almacén: Ocurre cuando algo es apartado para usarse después.

- Combinación: Cuando se presenta la unión de dos o más actividades.

La información que resulta de desarrollar las gráficas de proceso suele resumirse en una tabla cuyo formato típico es el que se muestra a continuación:

|

Actividad Número |

Tiempo minutos |

Distancia (Pies) |

Operación |

Transporte |

Inspección |

Demora |

Almacén |

Descripción del paso o actividad |

| Totales |

Totales

Al igual que en el caso de la elaboración del Mapa de proceso, las gráficas requieren del consenso y la participación de las personas que trabajan directamente en el proceso que sea objeto de estudio.

En el caso de la empresa Ingelmo, se elaboró la gráfica de proceso del área de Preparación de los Cortes, la que es presentada a continuación:

Análisis de los procesos.

Una vez que se han elaborado las gráficas de proceso de cada uno de los subprocesos que conforman los procesos claves de la organización, se procede al análisis de los mismos con el propósito de identificar las posibles áreas de mejora.

Para este fin se recomienda emplear la metodología propuesta y aplicada por la empresa de clase mundial Motorota.

Metodología para el análisis y mejora de los procesos organizacionales

La metodología diseñada por la empresa Motorota plantea: “para desarrollar un análisis sobre cualquier proceso siguiendo la cadena de valor, es decir, la agregación de valor al producto, en la medida que pasa por las distintas fases o actividades que integran un proceso o un subproceso se recomienda emplear la metodología, cuya esencia consiste en dar respuesta a la siguiente lista de interrogantes”:

1. ¿Todos los pasos del proceso están organizados en una secuencia lógica?

2. ¿Todos los pasos agregan valor?

3. ¿Puede eliminarse algunos de los pasos a fin de mejorar la calidad?

4. ¿Deben añadirse algunos pasos a fin de mejorar la calidad?

5. ¿Algunos pasos deberían reordenarse?

6. ¿Existe proporcionalidad entre cada uno de los pasos que conforman el proceso?

7. ¿Qué habilidades, equipos y herramientas se requieren en cada uno de los pasos del proceso?

8. ¿Deberán mecanizarse o automatizarse algunos pasos del proceso?

9. ¿En que punto debe medirse o controlarse la calidad?

10. ¿En que punto del proceso pueden ocurrir los errores más frecuentes?

Como se puede apreciar las preguntas son claras, sencillas y muy lógicas. De acuerdo a la experiencia de los autores, para poder aplicar la metodología y obtener resultados efectivos se requiere, que una vez que se haya elaborado la gráfica del proceso que se vaya a analizar, se reúna a todos los trabajadores que estén involucrados en el desarrollo del mismo y que se proceda, de conjunto con estos, a realizar cada una de las preguntas que conforman la metodología. De aquí se infiere que este es y tiene que ser un trabajo de equipo donde el obrero directo o el empleado juegan un papel trascendental. La respuesta a cada interrogante debe obtenerse, sino por consenso sí por amplia mayoría.

Aplicación de la metodología en el proceso de corte de la empresa de calzado Ingelmo

Siguiendo las pautas antes señaladas se procedió, de conjunto con los trabajadores del área de corte de la empresa de calzado Ingelmo, a aplicar y responder las preguntas de la metodología. Tales resultados se muestran a continuación:

| Preguntas de la metodología | Respuestas |

| 1. ¿Todos los pasos del proceso están organizados en una secuencia lógica? | SI |

| 2. ¿Todos los pasos agregan valor? | NO |

| 3. ¿Puede eliminarse algunos de los pasos a fin de mejorar la calidad? | SI |

| 4. ¿Deben añadirse algunos pasos a fin de mejorar la calidad? | NO |

| 5. ¿Algunos pasos deberían reordenarse? | NO |

| 6. ¿Existe proporcionalidad entre cada uno de los pasos que conforman el proceso? | SI |

| 7. ¿Qué habilidades, equipos y herramientas se requieren en cada uno de los pasos del proceso? | Conocidos |

| 8. ¿Deberán mecanizarse o automatizarse algunos pasos del proceso? | SI |

| 9. ¿En que punto debe medirse o controlarse la calidad? | Troquelado y Desglose |

| 10. ¿En que punto del proceso pueden ocurrir los errores más frecuentes? | Troquelado y Desglose |

Propuesta de mejora de los procesos

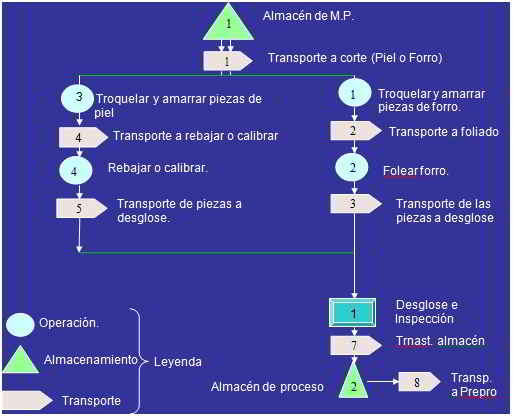

La aplicación de la metodología conllevó a la introducción de cambios y mejoras importantes en el proceso de Corte; cambios y mejoras que son explicados a continuación:

1ro. Eliminar la operación Marcar piezas de piel a mano (operación No. 4).

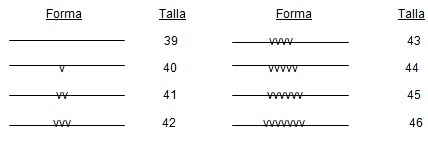

Para eliminar la operación Marcar piezas de piel a mano es necesario proceder a colocar marcas en los propios troqueles, es decir, cada troquel tendrá la marca correspondiente al número o medida del calzado. Con el propósito de que se comprenda mejor lo que se está explicando vale señalar que las marcas o muescas son picos o conchas cuyas cantidades y formas varían en dependencia de la talla y del tipo de calzado.

Por ejemplo, para el calzado de hombre, estas pudieran ser:

Las ventajas de que las marcas o muescas de identificación estén colocadas en el propio troquel radican en que disminuye la posibilidad de errores ya que al verificar una vez los troqueles no queda, ninguna cobertura para realizar marcajes incorrectos; además no sufre el calzado porque ya no es necesario escribir, sobre las piezas cortadas, su número de talla. Como consecuencia de todo esto no será necesario la utilización de los lápices especiales requeridos hasta ahora en éste proceso. Además, se evita la utilización de la fuerza de trabajo manual que se ha venido empleando para efectuar esta actividad. La valoración económica de esta propuesta, en la que sólo se toma en cuenta el efecto directo, generado por sustituir las operaciones de marcar las piezas de piel y forro conlleva a un ahorro, para lotes de 20 000 pares de calzado, de 25 U.m. Si se tiene en cuenta que en esta organización se produce anualmente 1,5 millones de pares de calzado el ahorro es mucho más atractivo.

2do. Eliminar la operación Marcar piezas de forro a mano (operación No. 2).

Bajo la misma lógica y empleando los argumentos que fundamentan la eliminación de la operación Marcar piezas de piel a mano, se procede a proponer la eliminación de la operación Marcar piezas de forro a mano. Al igual que en el caso anterior la valoración económica de esta propuesta produce un ahorro, para lotes de 20 000 pares de calzado de 28 U.m. Es evidente que para volúmenes de 20 000 pares esta cifra se incrementa notablemente.

3ro. Introducir la operación Folear forro.

Para desarrollar esta operación se requiere que la producción diaria del área de corte se organicé por planes ; planes que se identifican por un número de cuatro dígitos más dos dígitos finales. Estos dígitos significan lo siguiente:

Primer dígito: Último número del año en curso.

Segundo dígito: Número del trimestre del año.

Tercer dígito: Decena del mes.

Cuarto dígito: Día de la decena correspondiente.

Dos dígitos finales: Talla del calzado.

Por ejemplo: ¿Qué significado tendrá un número de calzado foliado igual a 4324 – 25?

Pues bien, ello se leería así:

4: Año 2004.

3: Tercer trimestre del año. (Julio – Agosto – Septiembre).

2: Segunda decena del trimestre. (11 al 20 de Julio).

4: Hecho el cuarto día de la decena del mes de Julio. (14 de Julio).

25: Talla del calzado.

En la práctica estos números son grabados en el forro del calzado, generalmente en el talón interior, lo que permite, unido al control de producción, identificar en cualquier fase del proceso: Corte, Preparo, Monta, Envase y Almacén que obrero realizó la operación, lo que facilita detectar al responsable de la mala calidad que se haya generado en el corte.

Realizadas todas las modificaciones sugeridas, el flujo productivo quedaría como se muestra a continuación:

Flujo productivo propuesto para el Corte.

Elaborado y diseñado con participación del autor.

Elaboración de las gráficas de control.

Una vez que se ha mejorado el proceso es imprescindible observar o monitorear el comportamiento del mismo para lo que se recomienda el uso o empleo de las gráficas de control o cartas de control.

Cartas de control

Las cartas de control son gráficas que permiten observar y analizar el comportamiento sobre el tiempo de un producto, o de un proceso, con el propósito de conocer si dicho producto o proceso se encuentran o no bajo control.

La forma típica de una carta de control viene dada por tres líneas paralelas a intervalos equidistantes. La línea central (LC) muestra el promedio de la variable que se está analizando; mientras que las otras dos líneas, superior e inferior, a la línea central, se denominan límite de control superior (LCS) y límite de control inferior (LCI).

Si en un proceso todos los valores observados, de la variable analizada, están dentro de los límites, estadísticamente determinados, entonces se acepta que el proceso está bajo control estadístico. Si por el contrario, al menos un punto está fuera de los límites ello constituye una señal de que el proceso está fuera de control estadístico, por lo que es necesario investigar cual es la causa que motivó ese cambio especial en el proceso.

Un aspecto central a la hora de elaborar una gráfica de control lo constituye la ubicación de los límites de control; pues si estos son demasiados estrechos (una desviación estándar de la media) se corre el riesgo de decir que el proceso está fuera de control cuando realmente no es así. Se reacciona ante una causa especial que en realidad no existe.

Si por el contrario, los límites se ubican demasiado alejado de la línea central (tres desviaciones estándar de la media) se corre el riesgo de decir que el proceso está bajo control cuando realmente ello no ocurre. En este caso, se dejaría de estar actuando ante una causa especial que en realidad sí existe.

Una forma sencilla y usual para establecer los límites de control, es a partir de la relación entre la media y la desviación estándar de una variable. En el caso de que la variable x siga una distribución normal, con media mx y desviación estándar sx, la línea central (LC) y los límites de control superior (LCS) e inferior (LCI) estarán dados por:

LCS = ux + k ox LC = ux LCI = ux – k ox

En este caso, k representa el número de desviaciones estándar de la media; valor que podrá ser 1, 2 o 3; y que será seleccionado en dependencia de las características del producto que se está analizando.

Tipos de cartas de Control

Se reconocen dos tipos básicos de cartas de control: para variables y para atributos. Las cartas para variables se emplean cuando la característica de calidad que se desea controlar es de tipo continúo; por ejemplo: peso, longitud, resistencia, temperatura, etc. Las cartas para variables más usuales son: Xx (de promedios); R (de rangos); S (desviación estándar) y X (de medias individuales).

Estos tipos de gráficas son aplicables a procesos de manufactura o servicios discretos; donde se cumpla el principio de independencia en el valor de la variable analizada.

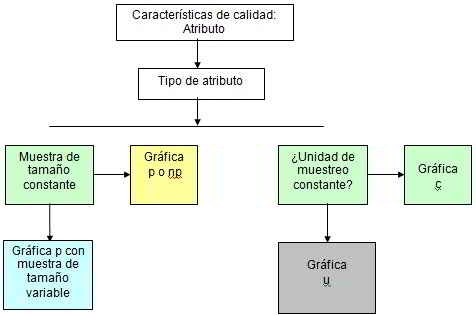

Con relación a las cartas por atributos vale decir que éstas se aplican cuando el producto que se analiza se juzga como conforme o no conforme, en función de que si cumple o no determinados requisitos. Los gráficos de control para variables discretas más empleados en la práctica son: p (proporción o fracción de artículos defectuosos), np (número de unidades defectuosas), c (número de defectos para muestras de tamaño constante) y u (número de defectos por cada unidad que integra la muestra analizada).

Aunque los tipos de gráficas, para variables y para atributos, son ampliamente tratadas en la literatura especializada, aquí haremos referencia con más detalle a las gráficas por atributos; precisamente por ser éstas gráficas las que pueden ser aplicadas para el control de los procesos en las empresas de calzado. Ello se debe a que el calzado, en cualquier fase de su proceso de operaciones se clasifica basado en atributos como conforme o no-conforme.

La idea lógica para la selección de un gráfico de control por atributos es resumida en la figura 1, de la siguiente página.

Aunque no es muy comentado en la literatura especializada, en las cartas para atributos, una distinción muy importante es la que corresponde a los términos defectos y defectuosos. Un defecto es una característica de calidad que incumple lo establecido. Un artículo defectuoso es aquel que incumple con los parámetros establecidos. Puede contener uno o más defectos.

Interpretación de las cartas de Control

Si importante resulta la correcta selección y elaboración del gráfico de control, trascendental también resulta su correcta lectura, análisis e interpretación. En este sentido son válidas las siguientes recomendaciones:

1. Al analizar un gráfico los puntos no deben considerarse como observaciones aisladas, sino como una distribución del proceso del que forman parte (Ishikawa, 1994).

2. Si los puntos caen dentro de los límites, en principio se considera que el proceso está en estado controlado (Ishikawa, 1994).

3. Si algunos puntos caen fuera de los límites se considera que el proceso está fuera de control (Ishikawa, 1994).

Figura1. Lógica para la selección de una gráfica por atributos.

Fuente: Adaptado de Evans y Lindsay, 2000: 693.

4. Se considera que ha ocurrido un cambio significativo en el comportamiento del proceso cuando se cumple alguna de las siete pruebas siguientes (Gutiérrez, 1997: 163–172).

Prueba 1. Un punto fuera de los límites de control.

Prueba 2. Dos de tres puntos consecutivos muy pegados al LCS.

Prueba 3. Cuarto de cinco puntos consecutivos muy pegados al LCI.

Prueba 4. Ocho puntos consecutivos de un solo lado de la Línea Central.

Esta cuarta prueba es muy importante cuando se aplica a una carta de atributos. Aquí, si los ocho puntos consecutivos se dan por debajo de la Línea Central, entonces se ha producido una reducción definitiva del nivel promedio de piezas defectuosas que generaba el proceso; todo lo contrario se afirmará si las ocho observaciones se registran por encima de la Línea Central. Prueba 5. Seis puntos consecutivos ascendentes o descendentes.

Si ello ocurre no hay dudas que estamos en presencia de un comportamiento no aleatorio, y por tanto ante un proceso que puede estar afectado por alguna causa especial de variación.

Prueba 6. Catorce puntos consecutivos alternando entre altos y bajos.

Prueba 7. Quince puntos consecutivos concentrados alrededor de la línea central.

Cuando alguna de las siete pruebas anteriores es positiva, podemos afirmar que el proceso está fuera de control estadístico; ello quiere decir que se ha detectado una causa especial de variabilidad que ha afectado el rendimiento y la estabilidad del proceso.

Para el caso concreto del área o proceso de corte las cartas que se recomiendan utilizar son las cartas p, np y u.

Propuesta de indicadores para medir el desempeño del proceso mejorado

Los indicadores para medir el desempeño del proceso mejorado se definirán en dependencia del tipo de proceso y de las características del bien o del servicio que se obtengan como resultado de dicho proceso; así por ejemplo se pueden definir indicadores en función del ahorro de tiempo o de la disminución de las unidades o del volumen de producción defectuoso. En el caso específico del proceso de corte la mejora introducida en el mismo se evalúo en función de la disminución de los niveles de producción no conforme que se obtenían antes de introducir las mejoras al proceso en relación con los resultados de este indicador una vez introducida las propuestas de mejora.

Antes de introducir las mejoras los niveles de producción conforme que generaba el área de corte era de un 93%; después de introducidas las mejoras los niveles de producción conforme se elevaron a un 97%.

Consideraciones finales.

La implantación de la gestión por proceso en las organizaciones se ha convertido en una necesidad para las entidades que buscan la constante satisfacción de sus clientes, a la vez que persiguen una mejora continua de sus procesos. Sin embargo, a pesar de la literatura abundante que sobre la gestión por proceso puede ser consultada no aparece, con la misma frecuencia el como debe implantarse la misma en una organización o como debe procederse para la mejora de los procesos.

La experiencia práctica de los autores, validada en empresas de diferentes esferas de actuación, demuestra que el seguir los pasos explicados en este trabajo sin dudas ayuda al análisis y mejora de los procesos, así como a la implantación de la gestión por procesos.

Los pasos de la metodología diseñada y aplicada por los autores se resume en los siguientes siete pasos:

- Identificación de los procesos claves de la organización.

- Elaboración del Mapa de Proceso de la entidad.

- Confección de las gráficas de proceso.

- Análisis de los procesos.

- Propuestas de mejora.

- Elaboración de las gráficas de control.

- Propuesta de indicadores para medir el desempeño del proceso mejorado.

El análisis y mejora de los procesos requiere del involucramiento y la activa participación de los que laboran o participan en el desarrollo del mismo, pues son ellos precisamente los conocen donde pueden estar las reservas de mejora de los procesos.