PRESENTACIÓN

Lo que se pretende con este manual es que sirva en un futuro de material de consulta y apoyo didáctico que estará en la biblioteca de la escuela UANE (Universidad Autónoma del Noreste).

El cual creemos que les será de gran utilidad a los alumnos en especial a los de ingeniería.

OBJETIVO

Al concluir con este manual de cadena de valor, el alumno de esta escuela (UANE) estará en constante aprendizaje en áreas o materias recientes para que en un futuro no muy lejano se instruya a un buen ingeniero.

CAPÍTULO I

CADENA DE VALOR

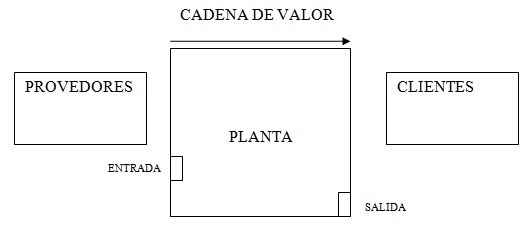

Es una herramienta el cual nos sirve para identificar fuentes de ventaja competitiva. El propósito es que en las actividades realizadas dentro de una empresa puedan aportarle a un buen mejoramiento y lo antes mencionado la ventaja competitiva potencial.

Fue descrita y popularizada por Michael Poter.

- Nuestra línea de producción y actividades (incluyendo para todo tipo de proceso hasta la comunicación dentro de los mismos empleados):

Propósitos:

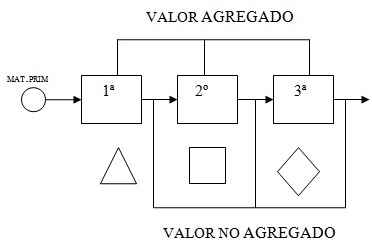

- Identificar las actividades de valor agregado y no agregado el cual nos dice que el valor agregado es aquel en que todas las actividades de transformación de un producto y las de no agregado son aquellas en las que aunque estén presentes no afecta o no transforma de ningún tipo al producto en si un ejemplo de ello es el de almacenar, transporte, inspecciones, etc.

- Cadena de valor son todos los pasos ya sea de valor agregado y no agregado requeridos para la transformación y llevar la materia prima al cliente.

MAPEO DE CADENA DE VALOR

VAMOS A SEGUIR A LA MATERIA PRIMA HASTA LAS OPERACIONES:

LA HERRAMIENTA DEL MAPEO DE CADENA DE VALOR SE USA:

TABLA PARA IDENTIFICAR LAS FAMILIAS DEL PRODUCTO:

| EQUIPO Y PASOS DEL PROCESO | |||||||

| SOL 1 | SOL2 | RET. REBABA |

PINTURA | ENSAMBLE | PRUEB.ELEC. | ||

| PRODCT. |

1 |

X |

X |

X |

X |

||

|

2 |

X |

X |

X |

X |

|||

|

3 |

X |

X |

X |

||||

|

4 |

X |

X |

|||||

|

5 |

X |

X |

X |

||||

CADENA DE VALOR:

Los pasos que siguen las compañías en sus procesos de mejora continua son los siguientes:

Encontrar un agente de cambio.

Encontrar un maestro (instructor que pueda tomar su curva de aprendizaje).

Crear una crisis para motivar un plan de acción a lo largo de la compañía.

Pero todas estas compañías han brincado a un paso que es:

Tomar algo importante y empezar a eliminar el desperdicio rápidamente.

Este es el más crítico y es el que todas las empresas lo pasan por alto Mapear totalmente la cadena de valor de todas las familias de producto, desafortunadamente, sea encontrado que muy pocas compañías han seguido la sugerencia de llevar a cabo este paso.

WIP: work in process (trabajo en el proceso) todo lo que esta en proceso lo que no es materia prima y producto ya terminado.

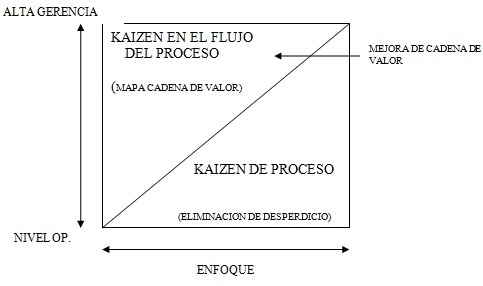

Actividades de mejora continua u ofensivas kaizen. Estas actividades bien intencionadas o ejercicios para arreglar una pequeña parte de la cadena de valor de cada producto agrega valor solo a una pequeña parte de toda la cadena.

Pero después este flujo de valor (actividades de valor agregado) se toma en un crecimiento del inventario y deteriora el siguiente paso en la cadena de valor.

Ejemplo:

No va haber mejoras en el servicio y calidad en clientes, no va haber beneficios para el proveedor, habrá limitada la efectibilidad así como las normas de control de desperdicios de toda la cadena de valor ya que sea cerca o alrededor de dicha operación mejorada se verán distribuidas.

¿Que es el mapeo de una cadena de valor?

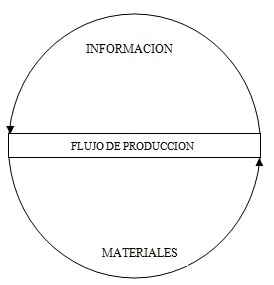

Una cadena de valor son todas las acciones tanto de valor agregado como el de no agregado que se requiere para llevar un producto a través de los canales esenciales para hacer:

Que el producto fluya desde la materia prima hasta las manos del cliente.

Que se diseñe el flujo desde su concepto hasta su lanzamiento.

Pensar desde la perspectiva de la cadena de valor significa trabajar en el todo no solo en procesos individuales y así mejorar el todo y no solo una sola parte.

Nuestro análisis comprenderá el flujo de distribución de planta (de puerta a puerta) incluyendo desembarques a las plantas del cliente y partes de los proveedores.

El líder del mapeo de la cadena de valor

nota: The value strean manager

Para alejarse de las funciones usted necesita una persona con responsabilidades y liderazgo para entender una familia de productos, su cadena de valor y así mejorarla. Se sugiere que esta persona tenga la capacidad de reportar a ala alta gerencia de su localidad. De esta manera el tendrá la fuerza necesaria para hacer que el cambio ocurra.

TIPOS DE KAIZEN

ENTRENAMIENTO PARA analizar una cadena de valor.

Objetivo:

1.- Introducir la elaboración de un mapa de la cadena de valor de una manera Sobre las instalaciones.

2.- Desarrollar su capacidad » de ver el flujo » y diseñar estados futuros de una Cadena de valor

MEJORA DE CADENA DE VALOR Y MEJORA DE PROCESO

Cadena de valor: Son todos los pasos, tanto de VA como VNA requeridos, para llevar el producto desde materia prima hasta el cliente.

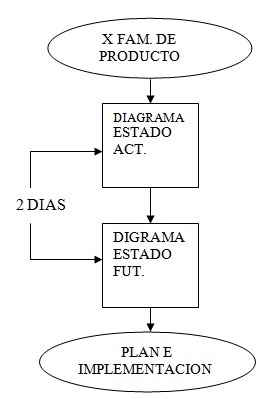

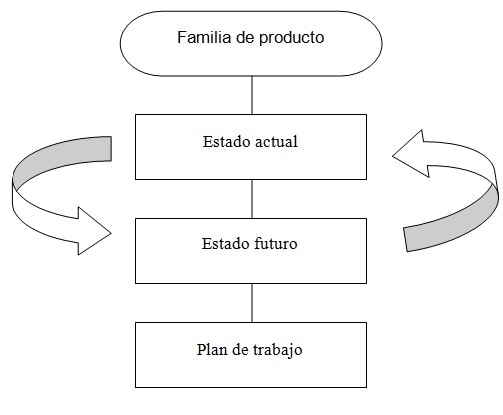

ELABORACIÓN DE UN MAPA DE CADENA DE VALOR

A) Seguir la secuencia de producción de un producto, del inicio hasta el final, y dibujar una representación visual de cada proceso en los flujos de materiales y de la información.

B) Entonces dibuje utilizando iconos «un mapa de estado futuro» de como el valor debería fluir.

UTILIZACIÓN DEL MAPA DE CADENA DE VALOR COMO HERRAMIENTA

El entendimiento como la planta actualmente funciona. La base para el estado futuro.

Diseñando un flujo esbelto.

ENFOQUE EN UNA FAMILIA DE PRODUCTO

Determine la vía de la familia de producto:

Pasos y el equipo de ensamble similar.

GERENTES DE CADENA DE VALOR

Cada cadena de valor necesita a un gerente de cadena de valor.

Asigne la responsabilidad de trazar un mapa de estado futuro y la realización de cadenas de valor esbeltas a gerentes de línea con la capacidad de hacer el cambio a través de límites funcionales y departamentales.

NIVELES DE UNA CADENA DE VALOR

DIBUJO DE ESTADO ACTUAL

El entendimiento de como funciona la planta actualmente.

- Flujos materiales y de la información

- Dibuje utilizando iconos

- Comience con el flujo de » door to door” (puerta a puerta)

- Debe recorrer el flujo y obtener estados actuales (No horas estándar y dibuje a mano, con lápiz)

- La base del estado futuro

«ESTAMPADO ACME» GRUPO DE DATOS

La empresa de estampado acme produce varios componentes para partes de ensamble de vehículo.

Este caso concierne a una solo familia de producto: un sub-ensamble de “brackets” de acero en dos tipos: un ensamble para el izquierdo y uno para el derecho para el mismo modelo de automóvil.

Estos componentes son enviados al cliente.

Procesos de producción:

- Para esta familia de producto implican el sellar una parte metálica seguida por soldadura y ensamble subsiguiente.

- Los componentes entonces son almacenados y embarcados a la planta de ensamble de vehículo en una base diaria.

- Cambiando entre el tipo «LH» (la conducción por la izquierda) y el tipo «RH» (la conducción por la derecha) los brackets requieren una 1 hora, el cambio en el sellado y un cambio de modelo de 10 minutos de los procesos de soldadura.

- Los rollos de acero son suministrados por la compañía de aceros Michigan, y las entregas son los martes y jueves.

Requerimientos de cliente:

- 18400 piezas por mes

- 12000 por mes de tipo «LH»

- 6400 por mes de tipo «RH»

- La planta opera en 2 turnos

- Empaques retornables con 20 “brackets” en una bandeja y hasta 10 bandejas por tarima.

- Un envío diario de la planta de ensamble por camión.

Tiempo de trabajo:

- 20 días por mes

- 2 turnos de operación en todos los departamentos de producción

- 8 horas cada turno, con horas extras si fuera necesario

- 2 descansos de 10 min. por cada turno

- El manual de proceso se detiene durante los descansos

- Comida sin paga

El departamento de control de producción:

- Recibe el día 90/60/30 el pronóstico del cliente y entra en ellos a su MRP.

- Emite el pronóstico de 6 semanas a la compañía de acero del Michigan vía MRP.

- Asegura el rollo de acero semanalmente enviando una orden por fax a la compañía de acero Michigan.

- Recibe diariamente un pedido del cliente

- Genera requerimientos de MRP semanales departamentales basadas sobre órdenes de cliente, WIP niveles de inventario, niveles de inventario de F/G, y el desperdicio previsto y el tiempo de inactividad.

- Emiten semanalmente programas de producción para la estación de sellado, la soldadura y la de ensamble

- Emite a diario el programa de embarques al departamento de embarques.

Información de proceso:

Todo el proceso ocurre en el orden siguiente y cada pieza pasa por todos los procesos.

1.- Estampado (la prensa hace partes para muchos productos acme)

- La prensa automatizada de 200 toneladas se alimenta automáticamente.

- El tiempo de Ciclo: 1 segundo (60 piezas por minuto)

- Cambio de modelo: 1 hora (pieza a pieza)

- Confiabilidad de la máquina: El 85 %

- Inventario observado:

- 5 días de rollos antes del sellar

- 4600 piezas de tipo «LH» estampadas

- 2400 piezas de tipo «RH» estampadas

2.- Soldadura 1

- Manual de proceso con un operador

- El tiempo de Ciclo: 39 segundos

- Tiempo de Cambio de modelo: 10 minutos

- Confiabilidad de la maquina: El 100 %

- Inventario observado:

- 1100 piezas de tipo «LH»

- 600 piezas de tipo «RH»

3.- Soldadura 2

- Manual de proceso con un operador

- Tiempo de Ciclo: 46 segundos

- Tiempo de Cambio de modelo: 10 minutos

- Confiabilidad de la maquina: El 80 %

- Inventario Observado:

- 1600 piezas de tipo «LH»

- 850 piezas de tipo «RH»

4.-. Ensamble 1

- Manual de proceso con un operador

- Tiempo de Ciclo: 62 segundos

- Tiempo de Cambio de modelo: ninguno

- Confiabilidad de la maquina : El 100 %

- Inventario Observado:

- 1200 piezas de tipo «LH»

- 640 piezas de tipo «RH»

5.-. Ensamble 2

- Manual de proceso con un operador

- Tiempo de Ciclo: 40 segundos

- Tiempo de Cambio de modelo: ninguno

- Confiabilidad : El 100 %

- Inventario mercancía terminada observado:

- 2700 piezas de tipo «LH»

- 1440 piezas de tipo «RH»

6.- Departamento de embarques

Remueve la mercancía terminada a la bodega, los almacena para el próximo envío en camión al cliente

CONSEJOS DE EQUIPO

1. Trazar un mapa del estado actual.

- Repasa los pasos de tratamiento básicos y calcula la ensamble en tiempo takt en el área de trabajo de su equipo.

- Cada uno dibuja mientras esta en la planta. Esté seguro para dibujar ambos, los flujos materiales y de la información.

- Siempre presente a los operadores y digitales lo que usted hace: » El dibujo de la fábrica total fluye como la parte de sesión que se entrena. » Muéstreles sus dibujos.

- Seleccione un dibujante y compare sus dibujos de mapas de estado actual en el área de equipo.

- Calcule el tiempo ventaja contra el tiempo de proceso.

- Haga una transparencia elevada del mapa y seleccione a los presentadores.

2. Presentación de su mapa de estado actual:

- Todos los miembros del equipo suben al frente con el presentador. Declare la familia de producto y takt.

- Presente su transparencia elevada. (Menos de 5 minutos)

- Comience con el cliente y el flujo de la información dentro de la instalación.

- Declare el tiempo de ventaja contra el tiempo de proceso

- ¿Cuáles son los problemas que usted ve? ¿Dónde encontró usted el empuje y la sobreproducción?

- Comparta cualquier pensamiento futuro que usted tenga hasta ahora.

CAPÍTULO 3

SOBREPRODUCCIÓN

Podemos ver los problemas fundamentales con la masa de producción “batch-and-push” (cantidad y empuje) en el mapa de estado actual del la compañía ACME. Cada proceso en la cadena de valor funciona como una isla aislada.

Como resultado, mientras que el tiempo de valor agregado para producir un producto es muy corto, el tiempo total que un producto consume en recorrer la planta, es muy largo.

Para reducir este tiempo, desde materia prima hasta producto terminado, mas que tratar de eliminar el desperdicio. Muchos esfuerzos de implementacion esbelta, han sido “seven-waste”, los cazadores del desperdicio.

Una vez que los problemas de la masa de producción hayan sido vistos de modo que nos revele los problemas desde la raíz, la compañia podrá trabajar encontrando soluciones originales.

CARACTERISTICAS DE UNA CADENA DE VALOR

Lo que verdaderamente queremos hacer es, manufactura esbelta, obtener un proceso para hacer únicamente lo que el siguiente proceso necesita, cuando lo necesita.

Lo que tratamos de hacer es ligar todos los procesos, desde el consumidor final hasta la materia prima en un flujo ligero, sin desviaciones que nos generen corto tiempo, alta calidad y bajos costos.

Entonces, de que manera dentro de las instalaciones puedes obtener un proceso que produzca solamente lo que el siguiente proceso necesita cuando lo necesita?

Afortunadamente podemos seguir los pasos guías de Toyota…

TIEMPO TAKT

Sincroniza el ritmo de producción, para que concuerde con el ritmo de ventas.

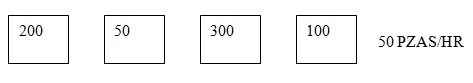

Tiempo takt = Tiempo disponible por turno/Demanda del cliente por turno

Ejemplo: = 27,000 seg./455 piezas = 59 segundos

Resultado:

- Tenemos como resultado que el cliente esta comprando este producto cada 59 segundos.

- El objetivo, producir un producto y sus componentes.

Guía #1: Producción a tu tiempo takt

El tiempo takt es calculado dividiendo las demandas del cliente por cada turno (en unidades), dentro de tu tiempo te trabajo disponible (en segundos).

El tiempo takt es usado para sincronizar el ritmo de producción con el ritmo de ventas, particularmente en el “pacemaker process” proceso de marcapasos.

Producir en tiempo takt requiere de un gran esfuerzo de concentración para:

- Proporcionar una rápida respuesta a los problemas.

- Eliminar causas del tiempo perdido.

- Eliminar tiempo en cambios de modelo y procesos de tipo ensamble.

Nota:

En algunas industrias, tanto como la distribución, estilos de producto, y procesos de la industria, pueden algo de creatividad que las clasifique como “unidades” de demanda del cliente. Una solución es, definir, “unidades” como cuanto trabajo puede ser realizado en el proceso de cuello de botella en un tiempo takt de por decir 10 minutos.

Guía #2: Desarrollar un flujo continuo cuando sea posible

El flujo continuo se refiere a la producción de una pieza a la vez, donde cada artículo es pasado inmediatamente de un proceso al siguiente proceso sin estancamiento.

El icono de que utilizamos para indicar el flujo continuo, es simplemente la caja de proceso. En tu dibujo de estado futuro, cada caja de proceso deberá describir un área de flujo.

Algunas veces querrás extender el límite de un flujo continuo puro, porque el proceso de conexión de un flujo continuo también anexa todos sus tiempos ventaja y tiempos perdidos.

Una buena aproximación puede ser empezando con la combinación del flujo continuo y algo de “pull/FIFO” (empuje de primeras entradas y primeras salidas).

Después se extiende el rango del flujo continuo como proceso de confiabilidad mejorado, y los cambios de tiempos son reducidos casi a cero, y más pequeños.

Guía #3: Use “supermarkets” para el control de producción donde el flujo continuo no extienda la cadena

- Algunos procesos son diseñados para operar tiempos de ciclo muy rápidos o muy lentos y necesitan cambiar de modelos para elaborar diversos productos de familia (ej. Estampado, moldeado, troquelado).

- Algunos procesos, tanto como los proveedores, están lejos y embarcación de una pieza a la vez, no es realista.

Guía #4: Procure enviar al cliente el programa únicamente de un proceso de producción.

Por medio de los sistemas de supermarkets de empuje, típicamente necesitara programar únicamente un punto de “door-to-door” (puerta a puerta) de la cadena de valor.

Note que el material se traslada del proceso de marca pasos a producto terminado, necesita ocurrir como flujo.

Con el uso de productos y estaciones de trabajo, la programación de un producto necesitará ser incrementada.

Guía #5: Distribuir la producción de diferentes productos aun en tiempo extra.

La mayoría de los departamentos de ensamble, probablemente son más fáciles de programar sus largas corridas de un tipo producto y evitando cambios de modelo, pero eso crea serios problemas para el resto de la cadena de valor.

Balanceando el producto mixto, significa la distribución de un producto diferente sobre un periodo de tiempo.

Ejemplo:

En vez de ensamblar productos de tipo “A” durante la mañana, y todos los de tipo “B” durante la tarde, balancear, se refiere a alternar repetidamente los modelos de tipo “A” y tipo “B”.

Mapa de estado futuro

Dibujando el mapa de estado futuro

Mapa de estado futuro:

El propósito del mapeo de la cadena de valor, es remarcar las fuentes principales de desperdicio y eliminarlo por medio de la implementación de una cadena de valor de estado futuro que nos ayude a hacerlo realidad en un periodo corto de tiempo. El objetivo es construir una cadena de producción donde los procesos individuales están ligados al cliente, además del flujo continuo de producción, cada proceso obtienen la producción posible que el cliente necesita cuando la necesita.

Supongamos que estamos trabajando en una fábrica en el proceso de un producto, cierta cantidad del desperdicio en una cadena de valor será el resultado del diseño del producto, el procesamiento de la maquinaria ya comprobada y la ubicación remota de algunas actividades. Estas características del estado actual probablemente podrán ser cambiadas inmediatamente. Al menos que este involucrado en la introducción de un nuevo producto, la primera iteración de nuestro mapa de estado futuro debería tomar los diseños del producto, el proceso de tecnologías y en la ubicación de la planta dada, buscar y remover tan pronto posible las fuentes de desperdicio que no sean causadas por estas características.

La manera mas usual para que la gente dibuje un mapa de estado actual es, siguiendo un lista de preguntas. De manera que desarrolles los conceptos de tu estado futuro, basado en las respuestas a nuestras preguntas, marca con color rojo directamente las ideas de tu estado futuro, sobre tu estado actual. Una vez que hayas plasmado tus ideas de esta manera, podrás dibujar un mapa de estado futuro.

Preguntas clave para el estado futuro.

¿Que es tiempo takt?

¿Donde puedes usar el proceso de flujo continuo?

¿Dónde necesitaras el sistema de supermercado a manera de conseguir el proceso de control de producción?

¿En este que punto de la cadena de valor de producción (“el proceso de marca pasos”) programaras la producción?

¿Cómo nivelaras la producción la producción mixta en el proceso marcapasos?

¿Qué incremento de trabajo liberaras consistentemente y eliminar el proceso de marcapasos?

Dibujando el mapa de estado futuro.

Si observamos una vez mas el mapa de estado actual de la compañía Acmé, en la dirección de la columna de brackets, que problema notamos? Talvez lo mas llamativo son las grandes cantidades de inventario, los procesos desconectados impulsando la producción hacia delante y la conducción de tiempo en comparación al corto tiempo de proceso.

Pregunta 1.- ¿Cuál es el tiempo takt de Acmé para el producto de familia elegido?

El cálculo del tiempo takt empieza con el tiempo disponible de trabajo disponible por cada cambio en el área de ensamble de Acmé, el cual es de 28,800 seg. (8hrs.).De aquí se substrae el tiempo no trabajado, el cual es, 2 descansos de 10 minutos por cambio. El cliente demanda 460 unidades por cambio que después es dividido entre el tiempo disponible de trabajo para dar un tiempo takt de 60 segundos.

Tiempo disponible de trabajo = 28,800 – 1200 = 27,600 por cambio.

Tiempo disponible de trabajo/Demanda del cliente = 27,600 / 460 unidades por cambio.

Tiempo takt de ensamble = 60segundos.

El significado del número de tiempo takt, es conocer la demanda del cliente dentro de su tiempo de trabajo disponible. Acmé necesita producir un bracket cada 60 segundos en su proceso de ensamble.

El tiempo takt es un numero de referencia definido por el cliente, y no puede ser modificado por estampadora Acmé.

Pregunta 2.- ¿Debería Acmé construir brackets para pequeñas compañías o directamente a embarques?

En Acmé, los brackets son pequeñas partes que varían de 2 formas.

Acmé puede usar el pronóstico de 30 días del cliente para determinar la suma de la capacidad de producción necesitada en el siguiente periodo. Desde que el cliente compra múltiplos de charolas de 20, esta es la opción simple del tamaño de Kanban. El cual es, cada charola de 20 brackets izquierdos y 20 derechos, tiene en si un Kanban de producción.

Pregunta 3.- ¿Donde puede Acmé introducir el flujo continuo?

El ciclo de operación de estampado es muy rápido y cambia varias veces debido a las líneas de producto. Así que, incorporándolo a un flujo continuo, el cual significa disminuir su ciclo hacia el tiempo takt más cercano y dedicándose a la familia de productos del bracket.

Examinando las 2 estaciones de trabajo de ensamble, notamos que su ciclo no esta muy lejos y el tiempo takt esta cerca. Estas estaciones de trabajo también se dedican a la (familia del producto) de bracket, así que el flujo continuo en ensamble es ciertamente una posibilidad.

Lo que previene “Acmé” de utilizar un flujo continuo desde el área de soldado hasta ensamble.

ALCANZANDO EL ESTADO FUTURO

- El mapa de flujo de estimaciones es sólo una herramienta. A menos que usted logre.

- El estado futuro trazado – y logre partes de él dentro de un corto período de tiempo.

- Su mapa de flujo de estimaciones es casi inútil.

- Esta sección final de «aprendiendo a ver» discute el desarrollo y uso de un plan anual.

- De flujo de estimaciones y concluye con unas directrices gerenciales para el desarrollo

- De flujos de estimaciones sencillos.

EL PLAN PPUEDE SER UN DOCUMENTO COMPACTO QUE INCLUYA LOS SIGUIENTES PARA ALCANZAR SU FLUJO DE ESTIMACIONES DE ESTADO FUTURO ARTÍCULOS

1.- Cualquier mapa detallado a nivel de proceso que sea necesario

2.- Un plan anual de flujo de estimaciones.

UN EJEMPLO DE CURVAS DE FLUJO DE ESTIMACIONES.

SUPPLIER PROVEEDOR

PRODUCTION CONTROL CONTROL DE PRODUCCIÓN CLIENTE

CUSTOMER CURVA, ETAPA FLUJO (DIRECCIÓN DEL)

LOOP CURVA DEL MARCAPASOS.

FLOW/PACEMAKER LOOP

CURVA 1: CURVA DEL MARCAPASOS.

Objetivos;

Desarrollar de un flujo continuo desde soldadura hasta ensamble (célula)

Optimizar elementos de trabajo para reducir el tiempo total del ciclo.

Metas:

Eliminar el tiempo de instalación-cambio de soldadura

Desarrollar sistemas de tiraje con supermercados de bienes acabados

(Eliminar programas).

Desarrollar rutas de los manejadores de materiales entre los supermercados y las células.

CURVA 2: CURVA DE ESTAMPADO.

Objetivos:

Establecer sistema de tiraje con el supermercado de partes estampadas

(Eliminar el programa e estampado)

Metas:

Desarrollar sistema de tiraje con el supermercado de rollos de acero.

Introducir suministro diario de rollos.

CURVA 3: CURVA DEL PROVEEDOR DE ROLLOS

Objetivos:

Desarrollar sistema de tiraje con el supermercado de rollos de acero.

Meta:

Sólo 1.5 días de inventario de rollo en el supermercado.

KABAN

Se define como «Un sistema de producción altamente efectivo y eficiente».

Significa en japonés: ‘etiqueta de instrucción’. Su principal función es ser una orden de trabajo, es decir, un dispositivo de dirección automático que nos da información acerca de que se va ha producir, en que cantidad, mediante que medios y como transportarlo.

Cuenta con dos funciones principales:

- Control de la producción.- Integración de los diferentes procesos y el desarrollo de un sistema. Y…

- Mejora de procesos.- Mejora en las diferentes actividades, como eliminación del desperdicio, reducción de set-up, organización del área de trabajo, mantenimiento preventivo y productivo, etc.

Básicamente KANBAN nos servirá para lo siguiente:

1.- Poder empezar cualquier operación estándar en cualquier momento.

2.- Dar instrucciones basados en las condiciones actuales del área de trabajo.

3.- Prevenir que se agregue trabajo innecesario a aquellas ordenes ya empezadas y prevenir el exceso de papeleo innecesario.

OTRA FUNCIÓN DE KANBAN

1.- Eliminación de la sobreproducción.

2.- Prioridad en la producción, el KANBAN con mas importancia se pone primero que los demás.

3.- Se facilita el control del material.

INFORMACIÓN NECESARIA EN UNA ETIQUETA KANBAN

1.- Numero de parte del componente y su descripción.

2.- Nombre/Numero del producto.

3.- Cantidad requerida.

4.- Tipo de manejo de material requerido.

5.- Donde debe ser almacenado cuando sea terminado.

6.- Punto de reordenar.

7.- Secuencia de ensamble/producción del producto.

Ventajas del uso sistemas JIT y KANBAN.

1.- Reducción de los niveles de inventario.

2. – Reducción de WIP (Work in Process).

3.- Reducción de tiempos caídos.

4.- Flexibilidad en la calendarización de la producción.

5.- El rompimiento de las barreras administrativas

6.- Trabajo en equipo y círculos de calidad.

7.- Limpieza y mantenimiento (housekeeping).

8.- Provee información rápida y precisa.

9.- Evita sobreproducción.

10.- Minimiza desperdicios.

GLOSARIO

CLIENTE: Persona que utiliza con asiduidad los servicios de un profesional o empresa.

CADENA DE VALOR: Son todas las acciones tanto de valor agregado como el de no agregado que se requiere para llevar un producto.

ESTACIÓN DE TRABAJO: Departamento en el cual se procesa un producto.

ESTADO ACTUAL: Diagrama de la planta en el cual es en la forma en que se encuentra.

ESTADO FUTURO: Diagrama en el cual muestra las mejoras que se desea de nuestra planta o empresa.

EMPAQUE ESTÁNDAR Lo mínimo que se puede mandar de producto.

FLUJO DE MATERIALES: Los procesos en el cual van para producirse un producto.

FLUJO DE INFORMACIÓN Datos importantes o referentes sobre nuestro proveedor o cliente.

FLUJO CONTINUO: Se refiere a producir una pieza en su momento o al momento.

FIFO: First in, first out (primera entrada, primera salida).

INVENTARIO: Gran establecimiento dividido en departamentos, donde se encuentran el producto para pasar a otra estación de trabajo del producto también conocido como almacén.

KAISEN: El mejoramiento en marcha que involucra a todos –alta administración, gerentes y trabajadores”. Kaizen es asunto de todos.

KAIZEN FLOW: Kaizen de flujo mapa de la cadena de valor del proceso.

KAIZEN PROCESS: Kaizen de producción eliminación de desperdicios.

MUDA: El sistema kaizen de mejora continua tiene como uno de sus pilares fundamentales la lucha continua en la eliminación de desperdicios y despilfarros

PROVEEDOR: Persona o empresa que provee o abastece de todo lo necesario para un fin a grandes grupos, asociaciones, comunidades, etc.

TAKT TIME: Es que tan seguido debe usted producir una parte, basado en las ventanas para cumplir los requerimientos del cliente.

VALOR AGREGADO: Producto fluya desde la materia prima hasta las manos del cliente.

VALOR NO AGREGADO: Que se diseñe el flujo desde su concepto hasta su lanzamiento.

WIP: Work in process (trabajo en el proceso) todo lo que esta en proceso lo que no es materia prima y producto ya terminado.

ANEXOS

TIPS O RECOMENDACIONES PARA HACER DIAGRAMA DE ESTADO ACTUAL:

1.- Siempre tome la información del estado actual mientras camina a través del flujo de material e información para usted.

2.- Empiece con una caminata rápida a toda la cadena de valor ¨ de puerta a puerta ¨.

3.- Empiece en el área de embarque y de allí hacia a tras en el proceso. (Es lo primero que observa el cliente).

4.- Lleve su cronometro y no confié en los tiempos estándar o en alguna información que no obtenga personalmente (no asumir lo que esta pasando).

5.- Mapee la cadena de valor completa usted miso.

6.- Siempre dibuje a mano con lápiz, traiga siempre su esketch al piso de producción.

INFORMACIÓN NECESARIA EN LAS CAJAS DE PROCESO:

C/t: tiempo de ciclo de cada operación.

C/o: tiempo de cambio de modelo.

Uptime: tiempo que esta la maquina funcionando, tiempo de proceso optimo.

EPE: tamaños de los lotes de operación.

Número de operadores.

Número de productos diferentes.

Tamaño de empaque (cuantos productos en el empaque).

Tiempo efectivo del trabajo.

Porcentaje de scrap.

TIPS PARA CALCULAR TIEMPO TAKT:

- Revisar el proceso básico calcule el tiempo de ciclo.

- Siempre dibuje el piso.

- Escriba ideas y mejoras.

- Calcule el tiempo total con el mejoramiento.

- Hacer una transparencia de cadena.

- Todos los del equipo deben de estar enfrente para la exposición mínimo 5 minutos con el cliente.

- Identificar los problemas.

- Capturar cualquier pensamiento futuro.

CONDICIONES PARA CALCULAR TIEMPO TAKT:

A) Tiene que proporcionar una respuesta rápida (dentro del tiempo takt) los problemas.

B) Eliminar las causas de los tiempos muertos no planeados.

C) Eliminar el tiempo de cambio de modelo de tosa la cadena de valor.

BIBLIOGRAFÍA

- http://www.computerworld.com

- Learning to see by James Womack,

- Bob Jones Editorial Shingo Prize (información).

CONCLUSIÓN

Con el desarrollo del manual aprendimos el como se maneja y las mejoras que se pueden hacer dentro de una planta con el fin de analizar cada proceso que se lleva para ver los errores dentro de la misma y el no solo mejorarla sino que siempre este en constante cambio y nunca dejarla que decaiga en cualquier proceso para dar un mejor servicio y con calidad.