Resumen. En el momento que se bajaron los rodamientos de la Chumacera se observo un continuo chisporroteo en la pista interna de los mismos lo que llevó a concluir que el efecto de las corrientes estáticas, producto del paso del aire caliente y con partículas ferrosas por los alabes del ventilador K216 y está por las chumaceras, lo producían. Se ideo un sistema recolector, a través de una escobilla de carbón, de la corriente de la chumacera para que fuese drenada a tierra, siendo esta la misma que lleva la carcasa del motor.

Palabras Claves. Corriente eléctrica, chumacera del ventilador, sistema de aterramiento, rodamiento.

INTRODUCCIÓN

En el año 2003 La Gerencia de la Corporación de Cemento Andino C.A. a través de su departamento de proyectos se establece la adquisición y montaje de un enfriador Cross Bar, diseñado por el grupo FL Smith, para Noviembre de este año el sistema completo compuesto por el sistema hidráulico de parrillas, los cañones neumáticos, sistema de transporte, intercambiador aire-aire y el filtro quedaron operativos para una producción de 2300 Ton/h.

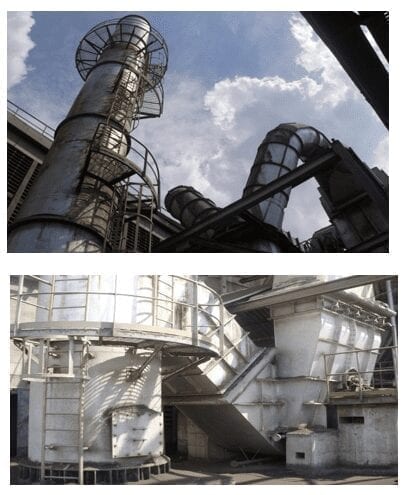

Para principios del año 2009 se presentó, con un incremento de frecuencia, llegando a ser mensual, daño en los rodamientos de las chumaceras del ventilador, principalmente en la de lado libre, y se comenzó a relacionar el mismo al tener mayor paso de partículas finas hacia la chimenea producto de fallas en el sistema de enfriamiento aire, produciendo un efecto de estática entre el ventilador y la chumacera. En años anteriores el efecto también existía pero la frecuencia de daño era menor, cercana a los tres meses, y luego de los paros programados de horno se aumentaba a 5 meses, lo cual no era tan notorio este paro.

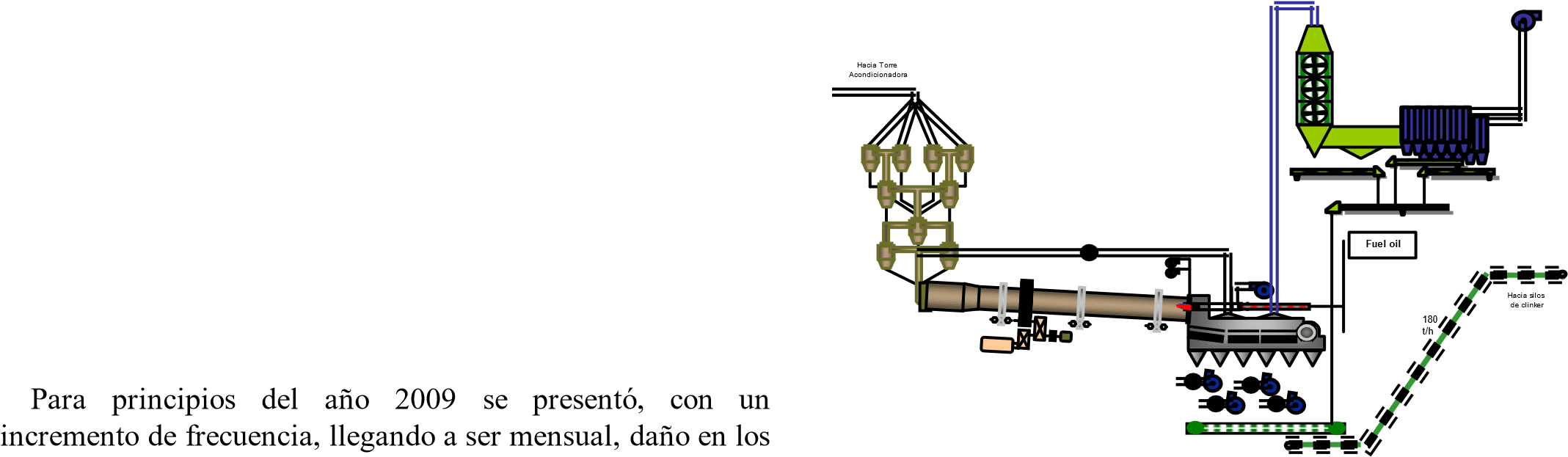

En el proceso de clinkerización (Fig 1), se permite el ajuste del flujo de aire a presión negativa en el horno para mantener una contracorriente al flujo de material en función de las temperaturas de operación para producir la precalcinación del mismo, y posterior reacción química que lo transforma en clinker . Luego que el clinker sale del horno es necesario pasarlo por el enfriador Cross Bar, para bajar la temperatura desde 900 C hasta 100 C enviando el material a los silos de almacenamiento para ser utilizado en el proceso de molienda de cemento. En la etapa de enfriamiento existe un tiro de aire provocado por el accionamiento del ventilador del K216 hacia el filtro para luego ser enviado al ambiente (Fig. 2).

El sistema del ventilador del Filtro del Enfriador K216 tiene un motor de 315 KW en 440 V (Fig.3), un variador de Velocidad y una compuerta de paso de gases por un ducto. La operación de este equipo esta dada en función de tener un tiro controlado de aire para mantener una presión muy cercana a cero en el cabezal del horno para evitar distorsionar la llama del quemador. El variador a través de los ajustes de velocidad permite un tiro controlado para establecer también un diferencial de presión en el filtro que oscila entre 12 a 15 mbar.

MATERIALES Y MÉTODOS

Por el Tiro del ventilador K216 las partículas pasan a una velocidad que esta en función de las revoluciones del variador, esto se da cuando el intercambiador aire no tiene roturas en sus tubos de intercambio de calor; pero debido al proceso de enfriamiento las partículas van rompiendo los tubos y es necesario aumentar el tiro hasta el valor máximo para mantener una producción de 140 Ton/h la cual es inferior a la de diseño. Para volver a establecer condiciones que no afecten el ambiente se condenan en su cabezal los tubos rotos lo que conlleva a que la velocidad de las partículas aumenten y pasen por el sistema causando la aparición de corrientes estáticas que llegaban a la chumacera del ventilador.

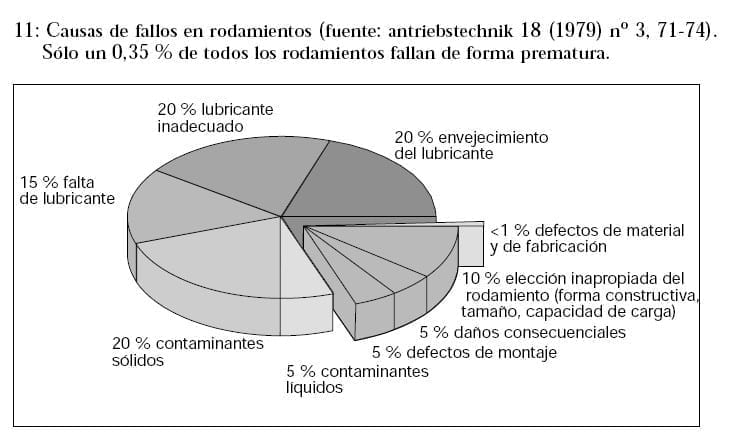

Se hizo un estudio de fallas en rodamientos para determinar en que forma la corriente en la chumacera puede afectar y la ubicación en las causas de daños de los mismos (Fig. 4), y la solución dependiendo del tipo de falla que se relacionaba según las características encontradas en el rodamiento bajado del K216.

En falla en la chumacera se observaba que las descargas eléctricas han dado lugar a la formación de cráteres de fusión en las zonas de contacto de los elementos rodantes con el camino de rodadura; en ocasiones, varios cráteres consecutivos o cadenas complementarias en el perímetro. La superficie de los cráteres tiene a veces forma de cordones de soldadura (Fig. 5). La causa de ello se ha relacionado por los continuos trabajos de soldadura que se ejecutan en la zona donde están las Chumaceras del ventilador en las paradas de horno, debido a que el camino de corriente a tierra es parte de la estructura donde están fijadas las chumaceras.

Marcas paralelas al eje que toman un color marrón y ocupan grandes partes del camino de rodadura e incluso todo el perímetro de este (Fig. 6). Las causas son por el flujo continuo de corriente alterna o continua, incluso en paso de corriente reducida.

Se estudiaron las posibles soluciones ante los dos problemas que presentaba el rodamiento llegándose a determinar que era necesario no dejar circular la corriente a través del rodamiento o utilizar rodamientos con aislamiento contra el paso de corriente. Se optó por aplicar la primera propuesta con un método de creación de un camino a tierra de las corrientes que afectaban el rodamiento

Montaje del sistema de aterramiento

Se llevaron los puntos de aterramiento tanto de la Chumacera lado libre como la de lado accionamiento al sistema de aterramiento del motor (Fig. 8).

Propuesta de Rodamiento especial

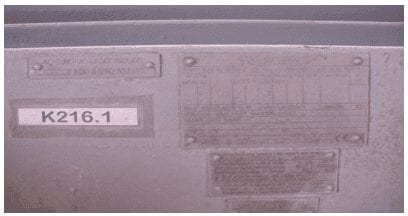

Se enviaron los datos de placa del motor del ventilador K216 (Fig. 8) y el tipo de rodamiento C2217C3-SKF a una empresa en Estados Unidos para que presentase una cotización de un rodamiento especial con aislamiento galvánico lo cual fue recibido y el monto del mismo era cinco veces mayor al utilizado normalmente por el accionamiento. El proceso para el cambio del mismo era similar con ambos tipos de rodamientos.

Proceso de cambio de Rodamientos

Con saca reten se saca anillo de sujeción. Con el extractor se sacan los rodamientos, se procede a introducir los rodamientos nuevos,se debe engrasar cubriendo internamente hasta quedar la grasa horizontal al rodamiento. Aproximadamente una hora se va ajustando el engrase al sonido que va presentando el motor ya los resultados inmediatos que se tienen con las vibraciones. Se les coloca más grasa de ser necesario, también se debe estar observando la temperatura de la Chumacera.

Resumen de Costos – Beneficios

Inversión rodamiento C2217C3-SKF mas escobilla: 500 $.

Inversión rodamiento con aislamiento: 2500 $

Beneficio anual estimado por ahorro en paradas no programadas 500000 $.

III. RESULTADOS Y DISCUSIONES

Se prefirió montar un sistema de escobillas de fabricación con repuesto de motor de media tensión a emplear un rodamiento especial con aislamiento galvánico debido al tiempo de retardo en la adquisición del mismo y al costo mayor de este en comparación al primer sistema.

A pesar que no se tiene experiencia con el rodamiento con aislamiento galvánico no se descarta los buenos resultados que se puedan tener con el mismo para una futura aplicación en este u otros sistemas similares.

Desde que se montó el sistema de escobilla no se volvió a dañar el rodamiento del ventilador K216 por la causa planteada.

Se recomienda mantener el sistema de intercambiador aire-aire en óptimas condiciones y de ser necesario hacer un rediseño para que el ventilador de tiro K216 trabaje a sus condiciones nominales en función de la alimentación del horno.

IV. CONCLUSIONES

En base al estudio realizado a los rodamientos que presentan fallas debida a circulación parcial o continúa de corrientes directas, alternas o parásitas por la pista de los mismos se determino un método práctico para llevar las mismas a través de un camino de aterramiento de modo que no afecten al rodamiento. El ahorro económico para la fábrica de Cemento Andino S.A. es muy significativo dada la poca inversión hecha.

La solución en este problema garantiza independencia tecnológica, al desarrollar una alternativa propia adaptada a la falla que afectaba la planta cementera.

REFERENCIAS

[1] Siemens “Manual De Puesta En Marcha Y Temas Avanzados Para Controladores De Velocidad Ajustable Para Motores De CA Serie Perfect Harmony Enfriados Por Aire Con Control Next Generation.” Numero de manual 902232 Versión 3.0 Julio 2004, pp 1-1 a 8-33.

[2] Fag bH Sales Europe GmbF “Manual de averías de rodamientos”. N.º publ. WL 82 102/2 SB

[3] Calle, O.W y Lapo, A. F, Diagnóstico del estado de motores trifásicos de inducción a través del análisis de vibración y consumo de corrientes con utilización del software Labwiev , Ecuador, 2009

[4] Hidalgo, C. J., Análisis de las zonas de fallas de motores eléctricos, Grupo Termogram, Costa Rica, 2009.